Механизмы загрузки, разгрузки дозаторов

Существует огромное количество типов и разновидностей исполнительных механизмов, предназначенных для управления перемещением материалов и применяющихся в промышленности и сельском хозяйстве. Именно устройства загрузки/разгрузки определяют точность дозирования как процесса обособления из массы материала заранее заданной объемной либо весовой дозы.

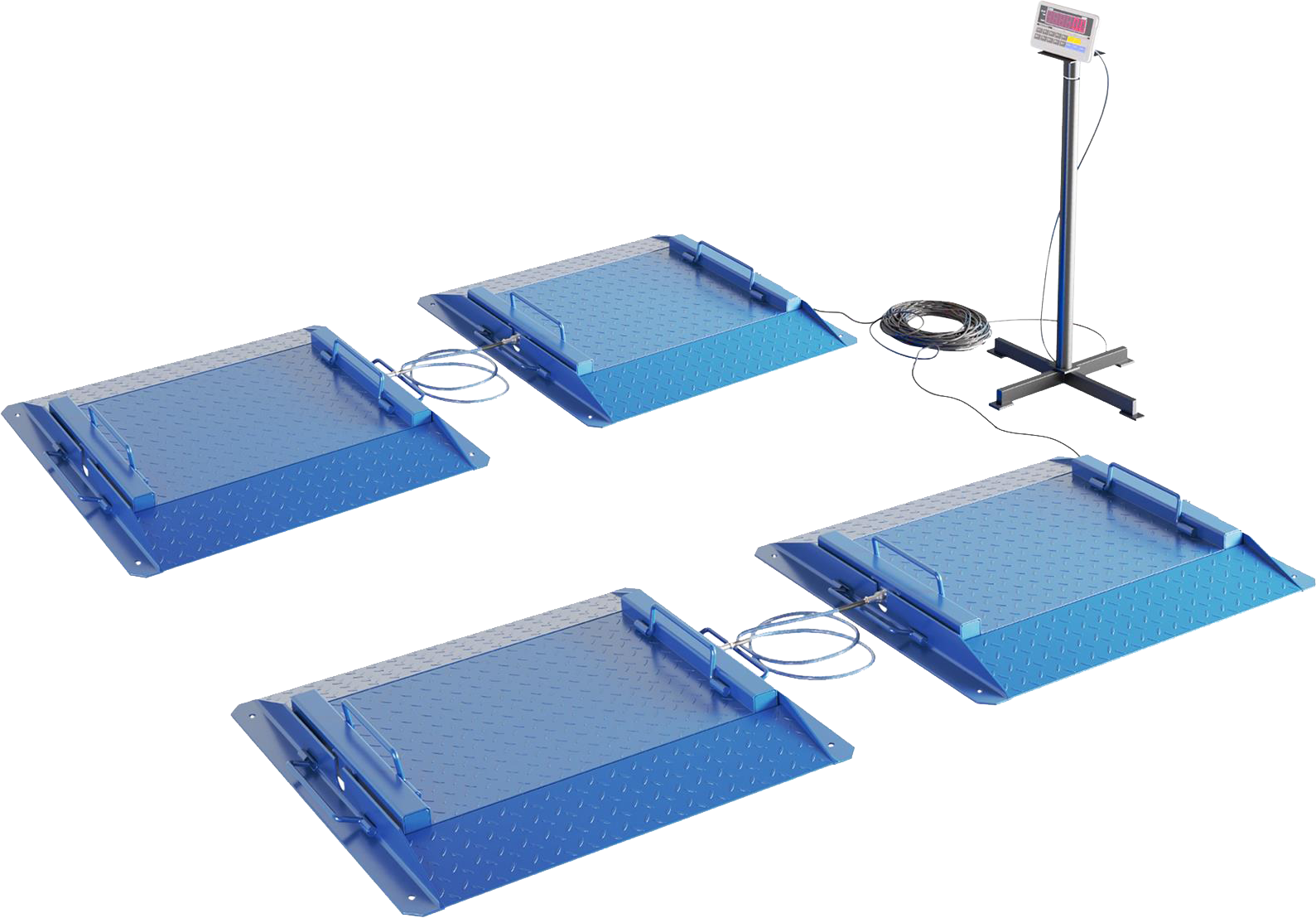

Высокая достоверность измерений, например, бункерных весов, становится практически бессмысленной, если невозможно в приемлемый отрезок времени загрузить в них определенное количество материала в пределах технологического допуска.

Рассмотрим некоторые характеристики устройств загрузки/разгрузки, типичных для промышленности строительных материалов.

Характеристика транспортируемых материалов

Все исполнительные механизмы, работающие совместно или в составе дозаторов, можно разделить на группы:

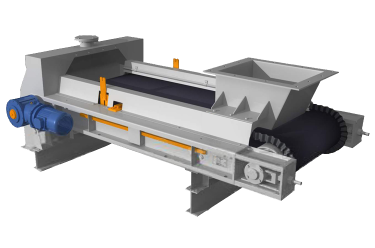

- исполнительные механизмы для управления перемещением инертных заполнителей бетонной смеси (щебень, гравий, песок, ПГС, керамзит и т.д.);

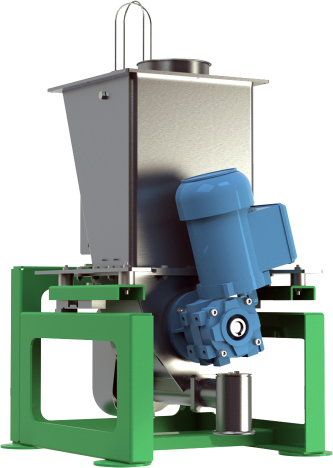

- исполнительные механизмы для управление перемещением сыпучих пылящих материалов - вяжущих (цемент, известь);

- исполнительные механизмы для управление перемещением жидких материалов (вода, химические добавки).

В настоящее время подавляющее большинство дозаторов, применяемых в производстве бетона и раствора в стационарных, модульных, мобильных бетоносмесительных и растворобетонных узлах и цехах, составляют весовые дозаторы дискретного действия. В первую очередь это связано с порционным характером работы смесителей бетона. Дозирование по весу в данном случае является универсальным методом, позволяющим дозировать все группы компонентов бетона с достаточной точностью.

Механизмы загрузки, разгрузки жидких компонентов

Загрузка жидких компонентов бетонной смеси в дозатор жидкостей наиболее проста с технической точки зрения. Она может осуществляться как самотеком из расходных емкостей, расположенных выше дозатора, так и из нижерасположенных емкостей. В первом случае используют разнообразные клапана и затворы, во втором - насосы.

При повышенных требованиях к точности дозирования жидких компонентов, например, в случае использования в техпроцессе измерителей влажности инертных, подачу жидких компонентов в дозатор осуществляют по принципу «грубо-точно».

Характеристика приводов исполнительных механизмов

В настоящее время на большинстве БСУ, БСЦ и РБУ отечественного производства исполнительные механизмы загрузки/разгрузки дозаторов комплектуются пневматическими или электроприводами.

Пневмопривод используется преимущественно в тех случаях, когда нужно обеспечить возвратно-поступательное или возвратно-вращательное движение рабочего органа исполнительного механизма - затвора, заслонки, шибера и т.п. Такое движение осуществляется пневмоцилиндрами. Достоинствами пневмопривода являются простота конструкции, быстродействие, простота и вариантность способов управления, невысокая стоимость. Однако применение пневмораспределителей для управления приводом требует качественной подготовки рабочей среды (сжатого воздуха) - фильтрации от твердых включений (допустимый размер частиц не более 30÷40 мкм, а в ряде случаев - 3÷4 мкм), влаго- и маслоотделения. При эксплуатации пневмопривода в неотаплаваемых помещениях необходимо полное осушение воздуха.

Электропривод исполнительных механизмов принято разделять на электромеханический (с применением электродвигателей) и электромагнитный (с применением электромагнитов). Электромеханический привод используется в шнеках. ячейковых питателях, вибраторах, электромагнитный - в клапанах, распределителях.