Дозаторы воды и жидких добавок

- Предел взвешивания: 400 кг

- Тип монтажа бункера: подвешиваемый

- Тип затвора выгрузки: дисковый

- Предел взвешивания: 300 кг

- Тип монтажа бункера: подвешиваемый

- Тип затвора выгрузки: дисковый

- Предел взвешивания: 200 кг

- Тип монтажа бункера: подвешиваемый

- Тип затвора выгрузки: дисковый

- Предел взвешивания: 50 кг

- Тип монтажа бункера: консольное крепление

- Тип затвора выгрузки: клапан

- Предел взвешивания: 20 кг

- Тип монтажа бункера: консольное крепление

- Тип затвора выгрузки: дисковый

Краткое описание

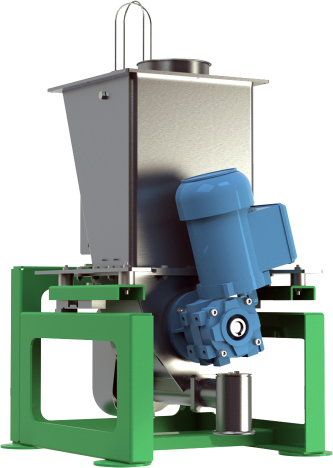

Дозаторы жидкости широко используются во многих производствах промышленности строительных материалов. В качестве узлов загрузки используются разнообразные клапаны, краны, насосы с пневматическим и электроприводом. Дозаторы изготавливаются из конструкционной стали с антикоррозийным покрытием, либо полностью из нержавеющей стали. Дозаторы серии ДВЖ выпускаются с наибольшим пределом взвешивания от 50,0кг до 1,2т (в зависимости от емкости имеющегося смесителя), в рамном или подвесном исполнении.

Описание дозаторов воды и жидких добавок

Предназначен для дискретного циклического дозирования различных по составу жидкостей и жидких компонентов. Изготавливается в подвесном исполнении или, при ограниченности строительной высоты помещения, с консольным креплением бункера. Может так же применяться для дозирования других, сходных по физико-механическим параметрам материалов.

Дозаторы жидкости, применяемые в различных технологических установках, находятся под воздействием многообразных факторов, зависящих как от дозируемой жидкости, так и от внешней среды в месте установки. Значительное влияние на выбор типа и конструктивное оформление дозатора оказывают свойства и состояние дозируемой жидкости. Важнейшими из этих факторов являются температура, агрессивность, абразивность, консистенция, огнеопасность и токсичность жидкостей. Большое влияние на конструкцию оказывает также необходимый перепад давлений и абсолютное значение давления в аппарате, в который производится дозирование.

Объёмные дозаторы воды

На ряду с весовыми в промышленности также используются объёмные дозаторы. Выполняются в виде мерной (единичной) ёмкости и позволяют отмерять объёмные дозы, кратные единичной.

По показателю точности объёмные дозаторы с ручным управлением, находящиеся в поле зрения оператора, при качественно выполненной градуировке объема могут иметь достаточно высокую точность. Однако при этом требуется размещение оператора в рабочей зоне, в непосредственной близости от технологического оборудования, что не всегда безопасно в плане охраны труда и ТБ.

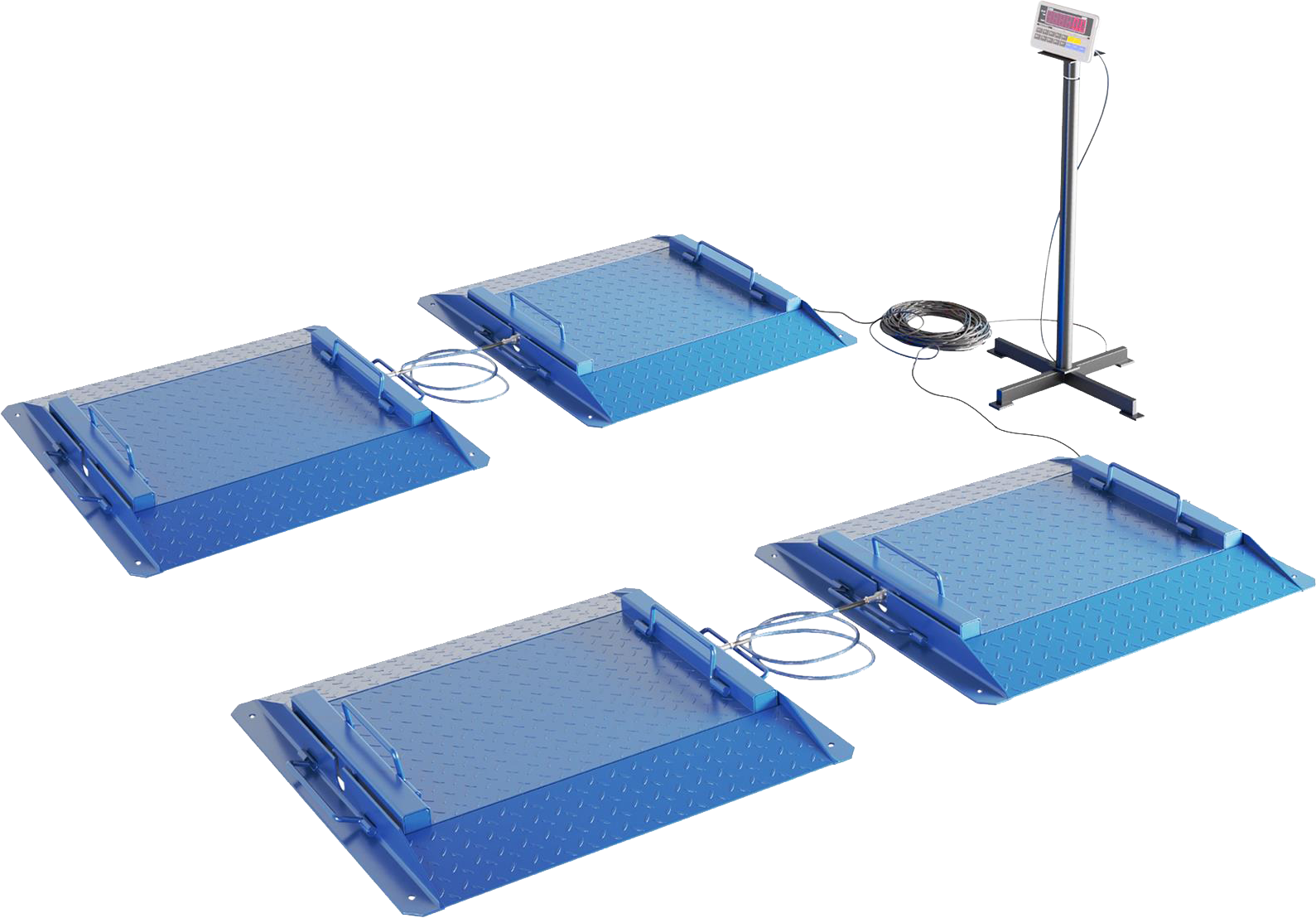

Дозатор воды предназначен для весового дозирования жидких компонентов в бетоносмесительных установках. Он состоит из рамы, мерного сосуда, весового шкафа, рычажной системы и циферблатного указателя веса. Под мерным сосудом расположена сливная воронка, куда поступает взвешенная доза воды. Впуск в мерный сосуд и слив жидкости ее после взвешивания осуществляется диафрагменными клапанами, подключенными к пневмосистеме через воздухораспределители, которые связаны электрически с датчиками, расположенными в циферблатном указателе веса. Дозатор устанавливается на раме бетоносмесителя на резиновых прокладках, что предохраняет водомер от вибрации.

Для того, чтобы приобрести дозатор либо заказать проектирование по вашему индивидуальному заказу позвоните по нашим телефонам либо отправьте заявку. Так же Вы можете приехать к нам на производство, ознакомиться с производством и здесь оформить сделку. Телефон в Москве (499) 348-21-29, в Чебоксарах (8352) 38-15-84, бесплатный звонок по всей России 8-800-551-20-44. Email: mail@tenzoveda.ru

Технические параметры дозаторов производимых ООО «ТензоВеда»:

Различие идёт по трем основным признакам:

- Номинальное значение массы дозируемых жидкостей, кг: 400, 300, 200, 20, 10;

- Типу механизма выгрузки: П - пробковый;

- Количеству силоизмерительных элементов: 1, 2, 3.

Весовое дозирование жидких компонентов

Метод весового дозирования жидких и вязких веществ используется в промышленности довольно давно. Учитывая, что весовые дозаторы жидкости без конструктивных изменений позволяют заполнять контейнеры самых различных форм и размеров очень широким ассортиментом продуктов, можно смело утверждать о неисчерпаемости их возможных областей применения. Отличительными чертами такого оборудования является точность, простота настройки и обслуживания, надежность, а так же возможность многоцелевого использования.

Для организации дозирования вязких и жидких компонентов необходимо объединить 3 основных элемента:

- Система подачи дозируемого материала, которая осуществляет подачу этого вещества к дозировочной машине. Система подачи должна удовлетворять единственному условию: обеспечение регулярного потока дозируемого вещества. Для жидкостей с небольшой вязкостью можно использовать гравитационную подачу из бака, установленного выше дозировочной машины. Для дозируемых веществ с большей вязкостью можно применять роторные насосы. В случае очень большой вязкости рекомендуется использовать шнековые насосы. Для различных дозируемых веществ, подачу продукта можно организовать разными способами, оптимальными для конкретной задачи, не меняя дозировочного оборудования

- Дозировочная головка, осуществляющая поступление дозируемого продукта в заполняемый контейнер и контролирующая его поток. В зависимости от типа дозируемого продукта и требований производства, машина может быть укомплектована самыми различными дозировочными головками: как самыми простыми, для дозирования жидких не пенящихся продуктов, так и более сложными, укомплектованными рассекателями для исключения эффекта расплескивания при дозировании в открытые ведра. При переходе на другой дозируемый продукт возможна быстрая смена дозировочных головок. Большинство жидкостей можно дозировать с помощью стандартных головок (внутренний или внешний затворный клапан). Удлиненные дозировочные головки применяются для дозирования "Снизу-Вверх", чтобы исключить пенообразование легко пенящихся веществ, как, например, моющие средства. Для дозирования таких продуктов, как шпатлевки, можно использовать гильотину. Специальные дозировочные клапаны разработаны для дозирования абразивных паст, смол, веществ с вкраплением твердых сминаемых частиц и чрезвычайно густых клеев. В отличие от дозаторов другого принципа действия, установки весового дозирования используют дозировочную головку только для Старта и Остановки подачи дозируемого продукта. Кроме того, дозировочные головки могут изготавливаться из различных материалов, разрешенных для контакта с конкретным дозируемым веществом. Дозировочная головка не является элементом системы измерения, и это позволяет свободно менять типы дозировочных головок и материалы, контактирующие с дозируемым веществом и добиваться наилучших результатов дозирования конкретных продуктов на одной машине.

- Система взвешивания, которая определяет вес дозируемого вещества и управляет дозировочной головкой. Система взвешивания осуществляет измерение веса дозируемого продукта. Оборудование может использовать простой механический балансир, механические или электронные весы. Производимые сейчас дозаторы обычно оборудуются балансиром или электронными весами. Каждый вариант может иметь свои преимущества по цене и рабочим характеристикам, и оптимальный выбор делается, исходя из требований конкретной задачи.

Достоинство оборудования для весового дозирования жидкостей состоит в том, что различные типы указанных систем могут свободно сочетаться в различных комбинациях, чтобы удовлетворить решению конкретной задачи. Важным при выборе дозатора является тип механизма загрузки, разгрузки.

Механизмы загрузки, разгрузки

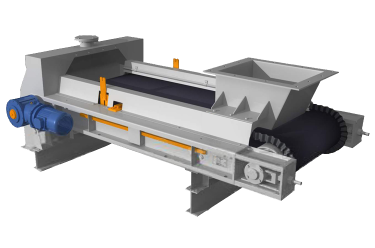

Существует огромное количество типов и разновидностей исполнительных механизмов, предназначенных для управления перемещением материалов и применяющихся в промышленности и сельском хозяйстве. Именно устройства загрузки/разгрузки определяют точность дозирования как процесса обособления из массы материала заранее заданной объемной либо весовой дозы.

Высокая достоверность измерений, например, бункерных весов, становится практически бессмысленной, если невозможно в приемлемый отрезок времени загрузить в них определенное количество материала в пределах технологического допуска.

Рассмотрим некоторые характеристики устройств загрузки/разгрузки, типичных для промышленности строительных материалов.

Характеристика транспортируемых материалов

Все исполнительные механизмы, работающие совместно или в составе дозаторов, можно разделить на группы:

- исполнительные механизмы для управления перемещением инертных заполнителей бетонной смеси (щебень, гравий, песок, ПГС, керамзит и т.д.);

- исполнительные механизмы для управление перемещением сыпучих пылящих материалов - вяжущих (цемент, известь);

- исполнительные механизмы для управление перемещением жидких материалов (вода, химические добавки).

В настоящее время подавляющее большинство дозаторов, применяемых в производстве бетона и раствора в стационарных, модульных, мобильных бетоносмесительных и растворобетонных узлах и цехах, составляют дозаторы дискретного действия. В первую очередь это связано с порционным характером работы смесителей бетона. Дозирование по весу в данном случае является универсальным методом, позволяющим дозировать все группы компонентов бетона с достаточной точностью.

Механизмы загрузки, разгрузки жидких компонентов

Загрузка жидких компонентов бетонной смеси в дозатор наиболее проста с технической точки зрения. Она может осуществляться как самотеком из расходных емкостей, расположенных выше дозатора, так и из нижерасположенных емкостей. В первом случае используют разнообразные клапана и затворы, во втором - насосы.

При повышенных требованиях к точности дозирования жидких компонентов, например, в случае использования в техпроцессе измерителей влажности инертных, подачу в дозатор осуществляют по принципу «грубо-точно».

Характеристика приводов исполнительных механизмов

В настоящее время на большинстве бетоносмесительных установках, БСЦ и растворо-бетонных узлах отечественного производства исполнительные механизмы загрузки/разгрузки дозаторов комплектуются пневматическими или электроприводами.

Пневмопривод используется преимущественно в тех случаях, когда нужно обеспечить возвратно-поступательное или возвратно-вращательное движение рабочего органа исполнительного механизма - затвора, заслонки, шибера и т.п. Такое движение осуществляется пневмоцилиндрами. Достоинствами пневмопривода являются простота конструкции, быстродействие, простота и вариантность способов управления, невысокая стоимость. Однако применение пневмораспределителей для управления приводом требует качественной подготовки рабочей среды (сжатого воздуха) - фильтрации от твердых включений (допустимый размер частиц не более 30÷40 мкм, а в ряде случаев - 3÷4 мкм), влаго- и маслоотделения. При эксплуатации пневмопривода в неотаплаваемых помещениях необходимо полное осушение воздуха.

Электропривод исполнительных механизмов принято разделять на электромеханический (с применением электродвигателей) и электромагнитный (с применением электромагнитов). Электромеханический привод используется в шнеках. ячейковых питателях, вибраторах, электромагнитный - в клапанах, распределителях.