Управляющие устройства насосов дозаторов жидкости

Регулирование производительности насосов дозаторов жидкости можно выполнять несколькими способами:

- скоростью вращения (числом ходов), т. е. скоростью рабочих органов для всех типов;

- величиной хода;

- смещением фазы движения дифференциально включенных головок;

- принудительным управлением клапанами;

- изменением объема «мертвого» пространства для насосов с возвратно-поступательным движением рабочих элементов.

Мертвым пространством является часть объема цилиндра, из которой жидкость никогда не вытекает. Последний из перечисленных способов снижает объемный к. п. д. насоса дозатора и вряд ли может быть признан рациональным.

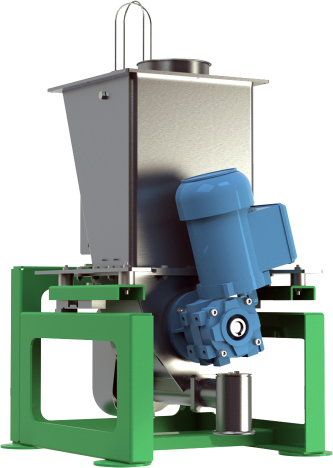

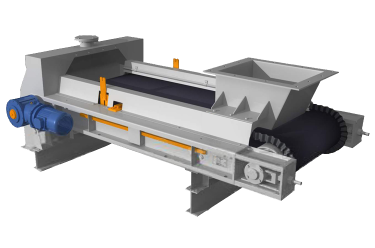

Наиболее общий прием регулирования производительности изменением числа оборотов широко применяется в различных насосах дозаторах жидкости. Регулирование скорости рабочих органов достигается за счет изменения скорости вращения приводного электродвигателя либо за счет изменения передаточного числа вариаторов. Системы регулирования скорости выполняются обычно по замкнутым схемам (рис. 1) и набираются из серийно выпускаемых элементов. В качестве регулируемых двигателей используют двигатели постоянного тока. С разработкой системы частотного регулирования синхронными двигателями возможно также и их использование. Наиболее удобным и надежным регулируемым приводом с двигателями постоянного тока являются серийно выпускаемые отечественной промышленностью устройства на магнитных усилителях серии ПМУ.

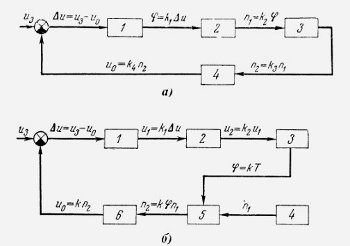

Рис. 1. Схемы регулирования скорости вращения.

а - регулирование двигателя, 1 - автоматический понетциометр, 2 - автоматический регулируемый привод,

3 - редуктор, 4 - тахогенератор.

Известно значительное количество типов вариаторов, однако для дозирующих устройств наиболее приемлемыми являются цепные пластинчатые. Их достоинство состоит в отсутствии скольжения цепи по дискам. Таким образом, в цепных пластинчатых вариаторах обеспечивается однозначная связь между положением регулирующих органов и передаточным числом. В результате с цепными пластинчатыми вариаторами возможна реализация незамкнутых систем регулирования числа оборотов. Точность таких систем будет определяться жесткостью характеристик двигателя и люфтами в механизме перестановки дисков вариаторов. Практически точность установки числа оборотов в таких приводах достигает 2-3%. При использовании вариаторов других типов, имеющих неоднозначную характеристику, совершенно необходимо построение системы регулирования по замкнутой схеме, как показано на рис. 1,б. Контроль числа оборотов в таких системах регулирования осуществляется тахогенера-торами разных типов. Сравнение сигналов, соответствующих заданной скорости и фактической, производится в мостовых схемах, включенных на вход стандартных электронных мостов и используемых для усиления разностного сигнала.

Очень широко в насосах дозаторах жидкости возвратно-поступательного действия применяется регулирование величины хода рабочего элемента. Регулирование величины хода выполняется с помощью различных механических устройств. Известно несколько кинематических схем устройств, позволяющих производить регулирование величины хода как с остановкой, так и без остановки дозатора. Регулирование величины хода с остановкой привода может производиться за счет изменения радиуса кривошипа перестановкой его; за счет изменения эксцентриситета эксцентрика поворотом специальной втулки; изменением соотношения плеч рычажных передач, перемещением центра вращения и другими способами. С точки зрения автоматического регулирования очень важны устройства, обеспечивающие изменение величины хода без остановки дозатора.

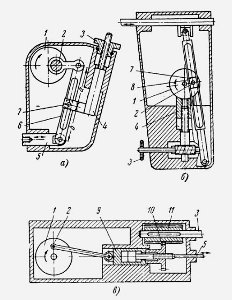

Коромысловая регулирующая система (рис. 2,а) построена на передаче возвратно-поступательного движения через рычаг 5 с изменяемым в процессе работы посредством перемещения ползуна 4, соотношением плеч а/b. Сочленение ползуна 4 с рычагом выполнено в виде шарнирно закрепленного камня 7. Такая передача позволяет плавно изменять величину хода от 0 до максимума. Крупным достоинством передачи является то, что рабочий орган насосной головки, независимо от величины хода, доходит до одного и того же переднего положения, в результате величина «мертвого» пространства насосной головки не зависит от величины хода и сохраняется значение объемного к. п. д. Регулирование величины хода может производиться как вручную с помощью маховичка 3, так и сервоприводом, приводящим в движение тот же маховичок. «Коромысловая передача» широко применяется в насосах-дозаторах фирмы Lewa (ФРГ), которой она и запатентована.

Рис. 2. Регуляторы хода поршневых насосов-дозаторов.

а - коромысловый, б - кулисный, в - со свободным ходом, 1 - приводной вал,

2 - кривошип, 3 -регулирующий орган, 4 - ползун, 5 - шток рабочего органа, 6 - коромысло,

7 - камень, 8 - кулиса, 9 - ползун, 10 - гайка, 11 - шестерня.

Кулисная передача (рис. 2,б) подобна аналогичным передачам поперечнострогальных станков. Здесь изменение расстояния между осью кривошипа 2 и центром качания кулисы 8 приводит к изменению величины хода штока 5, связанного с насосной головкой. Изменение этого расстояния достигается перемещением ползуна 4 с помощью маховичка 3. Для регулирования величины хода без остановки механизма необходимо весь привод размещать на подвижной платформе, укрепленной на ползуне, и это является крупным недостатком кулисного механизма. Исключить этот недостаток можно усложнением кинематической схемы передачи, в частности, применением двух кулис.

Механизм со свободным ходом штока, (рис. 2,в) обеспечивает регулирование величины хода за счет изменения свободного хода головки 6, штока 5, относительно ползуна 9. Изменение свободного хода достигается навинчиванием гайки с зубчатым венцом 10 на резьбовую часть штока 5. Вращение гайки 10, совершающей в процессе работы возвратно-поступательное движение, осуществляется с помощью широкой шестерни 11, сидящей на валу 3, который может быть связан с сервоприводом. В процессе регулирования величины хода при прямом соединении штока с насосной головкой здесь все время изменяется объем «мертвого» пространства, а следовательно, и объемный к. п. д. насоса. Таким образом, регулирование производительности в этом случае происходит не только за счет изменения величины хода, но и за счет изменения объема «мертвого» пространства. Серьезным недостатком этой передачи является ударный характер работы, вызывающий повышенный износ деталей. Подобные устройства встречаются в насосах-дозаторах фирмы Wilson Chemical Feeders Inc. (США).

Имеется возможность регулирования хода рабочего органа также за счет осевого перемещения кулачкового вала с широкими кулачками переменной высоты. При этом возможно сохранение неизменности как переднего, так и заднего положения рабочих органов в процессе регулирования. Система применяется в плунжерных насосах дизелей.

При гидравлическом или пневматическом исполнительном механизме его шток связывается непосредственно с ползуном, а винт и маховичок исключаются.

Общим достоинством рассмотренных устройств регулирования хода является их простота и высокая надежность. При изготовлении деталей из качественных сталей и размещении всей передачи в масляной ванне они работают длительное время, не требуя никакого обслуживания.

При включении насосных головок дозатора жидкости по дифференциальной схеме и изменении фазы движения рабочего органа одной из них относительно другой обеспечивается регулирование производительности. Для сдвига фазы работы головок применяются дифференциалы с заторможенной крестовиной сателлитов. Поворот крестовины сервоприводом приводит к изменению фазы работы одной головки относительно другой.

Изменение фазы движения приводит к изменению объема жидкости, подаваемого за один цикл.

Достаточно широко применяется и регулирование производительности за счет принудительного управления работой клапанов. Принципиально возможно регулировать производительность как за счет управления всасывающими, так и нагнетательными клапанами. Однако более целесообразным является регулирование времени открытия всасывающих клапанов. Принудительное управление клапанами может осуществляться с помощью кулачков нужного профиля, приводимых в движение от того же привода, что и насос дозатор. Поворот кулачка относительно вала приводит к изменению времени открытия клапанов и к соответствующему изменению производительности. Возможно также управление клапанами от любых внешних сигналов с помощью электромагнитов или гидроцилиндров.

В дозирующих плунжерных насосах топливоподачи двигателей внутреннего сгорания применяется разновидность регулирования подачи за счет поворота плунжеров с профильной канавкой на боковой поверхности, открывающих окно в стенке цилиндра, куда происходит сброс топлива. Этот способ регулирования изменением угла отсечки по принципу аналогичен управлению с помощью клапанов, сбрасывающих часть жидкости при нагнетании.