Технические требования к дозаторaм жидкости

Технические требования, предъявляемые к дозаторам жидкости, диктуются особенностями технологического процесса, для которого ведется дозирование.

В результате анализа особенностей технологических процессов можно сформулировать следующие основные разделы технических требований к дозаторам жидкости:

- обеспечение длительной работоспособности дозатора жидкости;

- обеспечение необходимой величины производительности, пределов и способов ее регулирования по требуемому параметру;

- точность дозирования и, в частности, равномерность подачи за малые промежутки времени;

- обеспечение заданного перепада давления;

- устойчивость процесса дозирования;

- надежность и безопасность эксплуатации дозатора жидкости в условиях воздействия дозируемой жидкости и внешней среды.

Характеристики жидкостей, зависящие от параметров технологического процесса, имеют немаловажное значение при выборе способа дозирования. Так, величина сжимаемости жидкости требует введения корректировки в расчет производительности насосов-дозаторов и определяет рациональные области применения различных типов насосных головок. Значения температуры плавления и кипения предопределяют необходимость теплоизоляции или подвода тепловой энергии к самому дозатору и магистральным трубопроводам. Характеристики некоторых широко применяемых в промышленности жидкостей приведены в табл. 1.

Таблица 1.

|

Наименование |

Температура, °С |

Плотность при -20°С, |

Динамическая вязкость |

Сжимаемость |

||

| Плавления | Кипения |

см2/кг |

В диапазоне давления, |

|||

| Азот | -210 | -196 | 0,81* | 0,093*** | - | - |

| Азотная кислота | -41,3 | 86 | 1,53 | 0,91 | - | - |

| Анилин | -6 | 184 | 1,025 | 4,39 | - | - |

| Ацетон | -94 | 56 | 0,0792 | 0,35 | - | - |

| Бензин | - | - | 0,7 | 8-12 | 67·10-6 | 1-70 |

| Бензол | 6 | 85 | 0,879 | 0,757 | 92·10-6 | 1-8 |

| Битум | 80 | 250 | 1,1 | 3106-1,3·1010 | (200-2000)-6 | - |

| Вода | 0 | 100 | 0,99823 | 1,0019 | 49·10-6 | 1-25 |

| Глицерин | 19 | 290 | 1,23 | 1495 | 36,3·10-6 | 900-1000 |

| Дихлорэтан | - | - | 1,18 | - | 24,8·10-6 | - |

| Керосин | - | - | 0,79-0,83 | 12-16 | 153·10-6 | 8-37 |

| Кислород | -219 | -183 | 1,13* | 0,150*** | 69,6·10-6 | 1-70 |

| Метан | -182,5 | -161,4 | 0,415* | 0,155*** | - | - |

| Перекись водорода | -0,89 | 80,2** | 1,465 | - | - | - |

| Сероуглерод | -112 | 46,25 | 1,27 | 0,436 | 87·10-6 | 8-37 |

| Серная кислота | 10,5 | 33,8 | 1,83 | 27 | - | - |

| Скипидар | - | 156 | 0,858 | 14,9 | 79·10-6 | - |

| Соляная кислота | - | - | 1,19 | 1,3 | 22·10-6 | - |

| Спирт метиловый | 1198 | 65 | 1,069 | 0,594 | 104·10-6 | 1-37 |

| Спирт этиловый | -114 | 78 | 0,789 | 1,197 | 77·10-6 | 1-500 |

| Уксусная кислота | 16,7 | 118 | 1,049 | 1,219 | 40,2·10-6 | 1-16 |

| Хлороформ | -63,5 | 61 | 1,483 | 0,569 | 90,1·10-6 | 100-200 |

| Четыреххлористый углерод | -23,77 | 76,6 | 1,632 | 0,972 | 90,7·10-6 | - |

| Эфир серный | -117 | 35 | 0,714 | 0,242 | 147·10-6 | 1-50 |

* Плотность при температуре кипения.

**Кипение без разложения при давлении 47 мм рт.ст.

***Вязкость при -173°С.

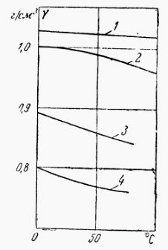

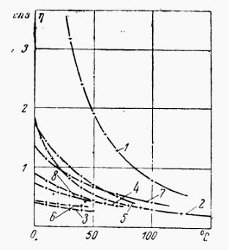

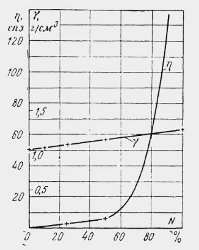

Изменения таких характеристик жидкости, как вязкость и плотность, в зависимости от переменных во времени параметров технологического процесса требуют введения коррекции для поддержания необходимой точности дозирования. На плотность и вязкость оказывает влияние температура, а также концентрация растворов (рис. 1-3). Хотя приведенные данные не охватывают всего многообразия параметров технологических установок и дозируемых жидкостей, они дают достаточно полное представление о широте диапазонов изменения отдельных параметров.

|

|

|

|

|

Рис. 1. Зависимость плотности некоторых жидкостей от температуры. |

Рис. 2. Зависимость вязкости некоторых жидкостей от температуры. |

Рис. 3. Зависимости плотности и вязкости водных растворов глицерина от концентрации N. |

В ряде случаев целесообразно приведение дозируемой жидкости в состояние, позволяющее упростить дозатор. Так, жидкости повышенной вязкости в отдельных случаях могут быть приведены в менее вязкое состояние подогревом.

Величина производительности и свойства дозируемой жидкости изменяются от процесса к процессу в широких пределах. Обеспечение нужной производительности требует применения различных типоразмеров дозировочного оборудования. Регулирование производительности на конкретной технологической установке выполняется, как правило, при сравнительно небольших изменениях расходов и лишь в некоторых случаях минимальный расход к максимальному достигает отношения 1:10. Такие пределы регулирования могут быть достигнуты на большинстве типов дозаторов. В зависимости от характера процесса может требоваться как дистанционное или местное изменение производительности, так и автоматическое управление уставкой производительности.

Автоматическое регулирование производительности обеспечивает постоянство расхода или поддержание значения расхода, определяемого внешним сигналом. Автоматическое регулирование производительности большинства химических аппаратов возможно при обеспечении заданного объемного или массового расхода, а также при дозировании одного из компонентов смеси. В настоящее время преимущественное распространение получили системы регулирования объемного расхода. Однако вместе с совершенствованием технологии неизбежно повышение требований в части массового расхода и расхода одного из компонентов.

Дистанционное и местное изменения производительности используются главным образом при первоначальной наладке технологического процесса, а также при изменении состава или соотношения дозируемых компонентов. Некоторое представление о величинах производительности дозаторов жидкости и требуемой их точности можно получить из табл. 2.

Требования к точности дозирования в большинстве технологических процессов примерно одинаковы, и допускаемые отклонения составляют 0,5 - 2% по объему. В некоторых технологических процессах требования к точности несколько выше (0,1 - 0,2%). Вместе с тем требования к равномерности подачи, являющейся не чем иным, как точностью за малые промежутки времени, меняются весьма значительно. Если в процессах, связанных с отмериванием порций жидкости, или при подаче жидкости в цикличные смесители равномерность не имеет существенного значения, то в процессах непрерывных, таких как непрерывное перемешивание, равномерность подачи жидкости имеет решающее значение, определяющее в ряде случаев осуществимость всего процесса и качество получаемого продукта. Вообще, равномерность подачи может служить косвенным критерием для оценки совершенства оборудования.

Определение точности дозирования жидкости может производиться теми же способами, что и сыпучих материалов. Справедливыми остаются и закономерности изменения точности от величины проб или времени их отбора, а также критерии для ее оценки.

При дозировании жидкостей, как и при дозировании сыпучих материалов, причиной погрешностей могут быть: несовершенство самого дозирующего устройства и неоднородность перерабатываемого продукта. Погрешности, вызываемые несовершенством дозатора при работе с жидкостями, оказывают основное влияние на общуюточность дозирования. К числу факторов, влияющих на точность дозирования, следует отнести: отклонения от расчетных размеров рабочих органов и в особенности профильных элементов, трение и люфты в передаточных механизмах, некачественность уплотнения подвижных частей, приводящая к утечке и потере давления, нестабильность числа оборотов приводов, в частности, при переходных режимах, связанных с изменением перепада давления, и т. д. Учетперечисленных факторов требует совершенствования конструкций или ведет к внесению поправок и составлению тарировочных графиков в процессе эксплуатации.

Таблица 2.

| Технологический процесс |

Дозируемый продукт |

Пределы производительности, т/ч |

Требуемая точность | |

| % |

Длительность интервала, сек | |||

| Производство удобрений | Серная кислота | 10 - 50 | 2 | 5 - 10 |

| Изготовление бетона |

Вода Растворы пластификаторов |

6 - 20 0,03 - 0,2 |

2 1 |

2 - 3 2 - 3 |

| Водоочистка |

Вода Известковое волокно |

0 - 10000 200 |

- 2 |

- 3 - 4 |

| Производство искусственного волокна |

Вискоза Краситель |

2 - 10 0,01 - 0,04 |

2 0,5 |

1 - 3 1 |

| Этилирование бензина |

Бензин Тетраэтилсвинец Краситель |

10 - 200 0,05 - 4 0,05 - 4 |

2 1 1 |

60 - 200 1 - 2 1 - 8 |

| Производство фармацевтических препаратов |

Спирт Растворы химреактивов |

0,005 - 0,05 0,0004 - 0,03 |

1 0,1 - 0,5 |

1 - 2 20 - 60 |

Влияние случайных факторов, связанных с неоднородностью дозируемой жидкости, ведет к тем же последствиям, что и при дозировании сыпучих материалов. Однако при определении точности дозирования жидкостей есть и специфические особенности. Один из факторов, определяющих точность дозирования сыпучих материалов, - проход частиц у кромки, ограничивающей проходное сечение, при работе с жидкостями почти не имеет значения. Только при работе с очень узкими щелями, гидравлический радиус которых соизмерим с размерами молекул или мицелл жидкости, эффект выхода из-за кромки начинает сказываться. В других же случаях проход жидкости через отверстия приводит лишь к появлению стабильного во времени отклонения расхода жидкости по сравнению с теоретическим. Обычно такое изменение расхода учитывается в формулах коэффициентом расхода μ. Его физический смысл достаточно подробно проанализирован в имеющейся литературе, где показано, что он имеет несколько составляющих. Одна из составляющих является, по-видимому, следствием влияния эффекта сужения проходного сечения как за счет выхода частиц жидкости, так и за счет их торможения на микронеровностях в плоскости диафрагм.

Значительно большее влияние на точность дозирования жидкостей оказывают: колебания перепада давления на входе и выходе дозирующего устройства, изменение вязкости и плотности при изменении температуры или состава жидкости. В целом в ряде случаев влияние этих факторов, как это можно заключить из графиков рис. 1-3, настолько значительно, что без их учета невозможно достижение требуемой точности. Так, отклонения массового количества воды при объемном дозировании в интервале температур от 0 до 100° только за счет изменения плотности могут составлять ±2%. Еще одним фактором, подлежащим учету при дозировании жидкостей под высокими давлениями, является сжимаемость жидкостей. Сжимаемость жидкостей является функцией не только давления, но и температуры и состава. Причем при повышении температуры сжимаемость жидкостей, как правило, возрастает, а при увеличении концентрации растворенных веществ - падает. Для учета влияния перечисленных факторов на точность дозирования необходимы не всегда имеющиеся в литературе характеристики дозируемых жидкостей в рабочем диапазоне температур, давлений и концентраций. Большинство факторов, определяющих точность дозирования жидкостей, изменяются во времени сравнительно медленно, и в каждый данный момент величина мгновенного отклонения величины расхода определяется произведением частных погрешностей

δмакс = (1±δ1)(1±δ2) ... (1±δn) - 1.

Вероятная величина погрешности определяется из следующей формулы:

δв = √ δ1 + δ2 +... + δn,

где δ1, δ2, ..., δn - величина частной погрешности;

δмакс - максимальное мгновенное значение погрешности;

δв - вероятная погрешность за длительный промежуток.

Устойчивость процесса непрерывного дозирования жидкостей является необходимым условием его применения. Для оценки устойчивости остаются верными критерии, принятые для сыпучих материалов. Обеспечение устойчивости достигается, с одной стороны, выбором рациональной схемы и конструкции дозировочного устройства, и с другой стороны, стабилизацией свойств жидкости, например, за счет теплового режима. В некоторых случаях целесообразны регулирование концентрации или консистенции дозируемой жидкости и ее очистка от посторонних примесей (взвешенных частиц и растворенных газов).

Дозаторы жидкости, применяемые в различных технологических установках, находятся под воздействием многообразных факторов, зависящих как от дозируемой жидкости, так и от внешней среды в месте установки дозатора. Значительное влияние на выбор типа и конструктивное оформление дозатора оказывают свойства и состояние дозируемой жидкости. Важнейшими из этих факторов являются температура, агрессивность, абразивность, консистенция, огнеопасность и токсичность. Большое влияние на конструкцию оказывает также необходимый перепад давлений и абсолютное значение давления в аппарате, в который производится дозирование.

Примерные значения перечисленных факторов в существующих в настоящее время установках приведены в табл. 3.

Таблица 3.

| Параметры технологического процесса и дозируемого материала | Примерные пределы измерения |

| Температура, °С | - 200 +1000 |

| Давление, am | 0-3000 |

| Перепад давлений на дозаторе, am | -2;+3000* |

| Химическая агрессивность, pH | 0-14** |

| Абразивность (содержание взвешенных частиц), г/л | 0-20 |

|

Состав и концентрация: а) однокомпонентные жидкости, % б) многокомпонентные, % по содержанию одного компонента, % |

100 - 0-100 |

| Консистенция | Легкотекучие, вязкие, пастообразные |

* Отрицательный перепад давления соответствует дозированию в аппарат, находящийся под более низкий давлением, чем магистраль, подающая дозируемую жидкость.

** Кроме кислот и щелочей, возможно также дозирование других активных жидкостей, например, сильных растворителей.

Условия внешней среды в действующих производствах могут быть охарактеризованы данными табл. 4.

Таблица 4.

| Действующий фактор |

Ориентировочные пределы изменения |

| Температура, °С | -60/+80 |

| Влажность относительная, % | 20-95 |

| Давление, мм рт.ст. | 400-850 |

| Химическая агрессивность, pH | 0-14 |

| Загрязненность, г/м3 | 0-3 |