Влияние характеристик и физико-механических свойств сыпучих материалов на их дозирование

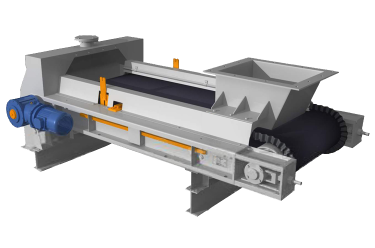

На процесс транспортировки и складской переработки влияют характерные свойства сыпучих материалов: размер частиц, плотность, объемная масса, коэффициент внутреннего трения, коэффициенты трения о твердые несущие поверхности, угол естественного откоса, влажность, подвижность и связность частиц, слеживаемость, абразивность.

Чтобы избежать потерь ценных материалов и защитить окружающую среду при погрузочно-разгрузочных и транспортных работах с сыпучим грузом, средства механизации должны быть полностью герметизированы. Средний размер частиц сыпучих материалов - менее 0,1 мм. Поэтому эти грузы легко распыляются.

Относительная подвижность частиц порошкообразных материалов зависит от величины сил сцепления и трения между отдельными частицами, возникающими при их взаимном перемещении.

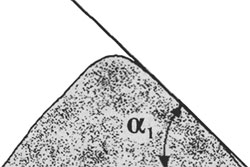

От подвижности частиц материала зависит величина угла α1 наклона к горизонтальной плоскости образующей конуса свободно насыпанного, без падения с высоты, материала.

Для материалов, сцепление которых незначительно или вовсе отсутствует, угол внутреннего трения равен углу естественного откоса: γ=α.

Для порошкообразных материалов со значительным сцеплением образующая поверхности откоса криволинейна, а средний угол естественного откоса больше угла внутреннего трения. Он зависит от метода получения откоса - свободным насыпанием или обрушением.

При насыпке материала с некоторой высоты угол естественного откоса α2 окажется меньше ранее определенного угла естественного откоса α1

Угол α2 принято определять условно при высоте падения около 1 м.

В этом случае на основании экспериментальных данных можно принять следующее соотношение: α2≡0,7α1

Коэффициент внешнего трения сыпучих материалов f также зависит от того, находится ли материал в покое или движении.

Коэффициенты внутреннего и внешнего трения для этих материалов находятся между собой в известной зависимости.

Слеживаемость - это свойство сыпучих материалов при длительном хранении или при воздействии вибраций терять подвижность частиц. За исключением сухой золы, все сыпучие строительные материалы относятся к слеживающимся грузам. С повышением влажности материала, а также с увеличением высоты слоя материала слеживаемость возрастает. У абсолютно сухих материалов свойство слеживаемости отсутствует или проявляется слабо. Чтобы предотвратить слеживаемость сыпучего материала, необходимо периодически осуществлять его механическое или аэрационное рыхление, а также перемещать (перекачивать) из одного силоса в другой (например, цемент необходимо перекачивать не реже одного раза в 15 дней).

Абразивность - это свойство сыпучих материалов истирать соприкасающиеся с ними поверхности транспортной установки при их движении относительно друг друга. Однако нельзя оценивать абразивность материала только по износу элементов транспортного оборудования. Интенсивность износа транспортной установки, помимо свойства транспортируемого груза, зависит также от скорости движения частиц материала, от направления вектора скорости движения относительно ограничивающей его рабочей поверхности, от материала, из которого изготовлены детали и трубопровод установки. Значительной истирающей способностью обладают самые массовые строительные материа-, лы - цемент, минеральный порошок, зола, песок. Абразивность этих сыпучих материалов существенно снижает работоспособность отдельных элементов транспортной установки. Особенно сильно изнашиваются поворотные участки трубопроводов (колена) в пневматических транспортных установках нагнетательного действия. При пневмотранспортировании цемента срок службы стального колена в несколько раз меньше, чем прямолинейного стального трубопровода.

Для увеличения долговечности пневматической установки, перемещающей абразивные сыпучие строительные грузы, следует по возможности снижать скорость транспортировки частиц, а также для изготовления наиболее изнашиваемых деталей применять износостойкие стали, сплавы, полимеры и другие материалы.Для снижения абразивного износа трубопровода необходимо прокладывать трассу без наклонных участков, применять колена с плавным поворотом (при подаче цемента оптимальный радиус поворота равен 1,5 и 2 м для трубопроводов диаметром 100 и 150 мм соответственно). Пневматическое перемещение абразивного материала приводит к истиранию горизонтальных трубопроводов преимущественно вдоль их нижней внутренней стороны на протяжении 20-25% длины окружности. Это истирание происходит за период от нескольких месяцев до 3 лет в зависимости от степени абразивности транспортируемого материала и характеристики движения воздушно-материального потока.

Взрыво- и пожароопасность

Горючие сыпучие материалы могут при определенных условиях самовозгораться, а в смеси с воздухом - взрываться. Взрыв аэровзвеси сыпучих горючих компонентов происходит только в том случае, когда их концентрация в воздухе находится в диапазоне между нижним и верхним пределами воспламенения. Согласно существующим нормам нижний предел воспламенения служит основным критерием взрывоопаснсти аэровзвесей.

Взрывоопасными принято считать пылевоздушные смеси, нижний предел воспламенения которых меньше или равен 65 г/м³. Пыли с нижним пределом, превышающим 65 г/м³, считают пожароопасными. Для того чтобы аэровзвесь воспламенилась, к ней необходимо подвести определенную тепловую энергию. Минимальную энергию зажигания аэровзвесей определяют на специальном приборе путем экспериментального построения зависимости вероятности зажигания от энергии разряда конденсатора.

Источником тепловой энергии, необходимой для зажигания аэровзвесей могут быть нагретые поверхности движущихся элементов, искровой разряд электрооборудования, электропроводки и статического электричества.

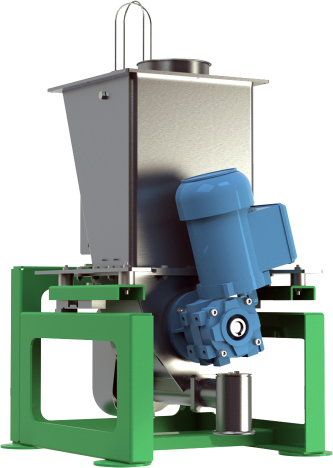

Для предупреждения взрыва пылевоздушных смесей необходимо избегать пыления при транспортировании и перегрузках материала, тщательно заземлять металлическое оборудование, использовать взрывозащшценное оборудование, контролировать с помощью датчиков температуру в зоне наибольшего трения, не допускать попадания посторонних металлических предметов, для чего загружаемую смесь необходимо пропускать через магнитный сепаратор.

Искры статического электричества при разряде заряженного диэлектрического материала в аппаратах обладают незначительной энергией, поэтому от них пылевоздушные смеси не взрываются. Реальную опасность представляют искры с заряженных металлических частей оборудования; требуется их тщательное заземление.

Основные физико-механические свойства сыпучих строительных материалов

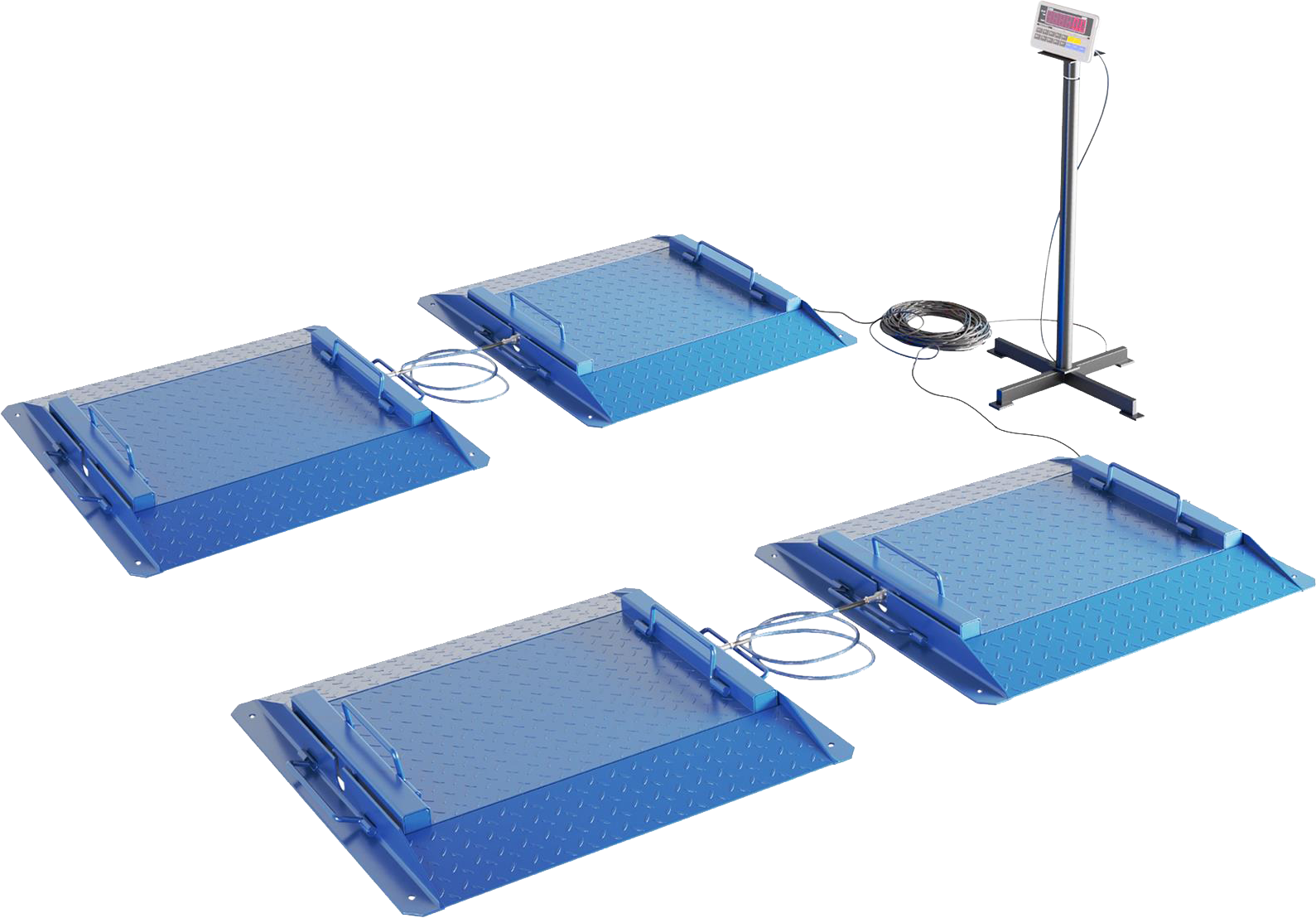

| Материал | плотность, т/м3 | Объемная масса в рыхлом насыпном состоянии, т/м3 | Размер частиц, мм | Коэффициент трения | Угол естественного откоса, град | |||

| внутренний | по стали | По дереву | По резине | |||||

| Гипс строительный | 2,5 | 0,8-0,9 | 0,02 | 0,58-0,82 | 0,61-0,78 | - | 0,70-0,82 | 40 |

| Глина порошкообразная | 1,6-2,0 | 1,0-1,5 | 0,1 | 0,84-1,00 | 0,75-1,00 | - | - | 35 |

| Известь порошкообразная | 1,3-1,4 | 0,5-0,7 | 0,1 | 0,56-0,7 | 0,35 | 0,4 | - | 43 |

| Известняк молотый | 2,73 | 0,9-1,2 | 0,49 | 0,57-1,26 | 0,56-1,00 | 0,7 | 0,66 | - |

| Зола сухая | 2,5-3,0 | 0,6-0,8 | 0,04 | 0,84-1,2 | 0,60-0,85 | 1,0 | - | 40-45 |

| Кремний порошкообразный | 2,65 | 1,15 | 0,25 | 0,57-0,84 | 0,32-0,84 | - | 0,46-0,56 | 35-45 |

| Минеральный порошок | 2,53 | 0,95-1,2 | 0,05 | - | - | - | - | - |

| Мел порошкообразный | 1,8-2,7 | 0,95-1,2 | 0,3 | 0,81 | - | - | - | 45 |

| Цемент | 2,8-3,2 | 0,8-1,2 | до 0,09 | 0,50-0,84 | 0,30-0,65 | 0,3-0,4 | 0,61 | 40-50 |

| Сода кальцинированная | 2,53 | 0,55-0,80 | до 0,04 | 0,71-1,02 | 0,3-0,7 | 0,48 | 0,44-0,68 | 43-45 |

| Керамзит | - | 0,25-1,0 | 0,1-2,0 | - | - | - | - | 35-40 |

| Песок | 2,5-2,9 | 1,5-1,7 | 0,1-1,0 | 0,8 | 0,8 | - | 0,56 | 40-45 |

| Сухая цементно-песаная смесь | - | - | 0,02-2,5 | - | - | - | - | 40-50 |

Влажность большинства массовых сыпучих строительных материалов (цемента, гипса) не должна превышать 1% по массе, так как при увеличении этой величины материалы могут слеживаться. Кроме того, влажные вяжущие материалы теряют химическую активность. Зимой, при содержании влаги более 4% по массе, они подвержены смерзанию.

Цемент

Цемент получают из клинкера после обжига и измельчения с необходимыми добавками. Номенклатура выпускаемых цементов достаточно широка и разнообразна: портландцемент, глиноземистый цемент, гидрофобный, сульфатостойкий, быстротвердеющий, белый портландцемент и др.

Цемент перевозят в специализированных транспортных средствах. При перевозке цемента в транспортных средствах общего назначения (крытый железнодорожный вагон, баржа) его необходимо защищать от увлажнения, распыления и загрязнения. Цемент должен храниться в стационарных или инвентарных складах. На мелких рассредоточенных объектах цемент необходимо хранить в контейнерах.

При хранении в силосах, чтобы избежать слеживания, необходимо периодически проводить аэрационно-пневматическое разрыхление цемента и перекачивать цемент не реже одного раза в 15 дней.

Запрещается складировать в одну емкость цемент разных марок и видов.

Объемная масса портландцемента меняется следующим образом в зависимости от способа и длительности хранения:

- объемная масса рыхлого свеженасыпного цемента - 0,8-1,2 т/м³;

- объемная масса уплотненного цемента (при хранении 2-15 суток при высоте слоя, равной 10 м, и 2-5 суток при высоте слоя выше 10 м, а также цемента, находящегося под воздействием случайных незначительных и кратковременных вибраций) - 1,2-1,6 т/м³;

- объемная масса сильно уплотненного цемента (после хранения 15 суток при высоте слоя более 5 м или сброшенного с высоты более 10 м, а также подвергающегося значительным и продолжительным вибрациям и толчкам) - 1,5-1,75 т/м³.

Известь

Строительную известь получают, обжигая известняк, мел и другие кальциево-магниевые карбонатные горные породы. Тонкоизмельченную строительную известь получают путем гашения или размола негашеной извести, в процессе ее производства допускается введение минеральных тонкомолотых добавок.

Порошкообразную известь следует отгружать в автоцементовозах, железнодорожных цементовозах, контейнерах или бумажных многослойных мешках. Водным транспортом порошкообразную известь можно перевозить только в таре.

Известь-кипелку нужно хранить в закрытых складах, в которые не могут попасть атмосферные и грунтовые воды. Необходимо учитывать, что даже при правильном хранении молотая известь-кипелка постепенно теряет вяжущие свойства, так как гасится влагой из воздуха. Поэтому срок хранения извести-кипел-ки в мешках с момента изготовления до употребления не должен превышать 15 суток. Срок хранения извести в герметической таре не ограничен.

Гипс строительный

Строительный гипс получают путем термической обработки природного гипсового камня, который измельчают до или после этой обработки. По качеству гипс разделяют на три сорта - 1, 2 и 3-й.

К основным свойствам этого строительного материала относятся тонкость помола и предел прочности при изгибе и сжатии. Тонкость помола характеризуется остатком на сите с сеткой № 02. Для 1, 2 и 3-го сортов этот остаток не должен превышать 15, 20 и 30% соответственно. Предел прочности при изгибе образцов размером 4 х 4 х 16 см в возрасте 1,5 ч для 1, 2 и 3-го сортов составляет 0,27; 0,22 и 0,17 МПа соответственно.

Гипс не должен схватываться ранее, чем через 4 минуты после начала затворения гипсового теста. Полное схватывание не должно наступать ранее, чем через 6 минут, но не позднее, чем через 30 минут.

Строительный гипс отгружают навалом, в мешках, контейнерах и металлических бочках. Хранить его необходимо в закрытых сухих помещениях в штабелях высотой до 2 м. Пол в складских помещениях должен быть поднят над уровнем земли не менее чем на 30 см.

Гипс не рекомендуется долго хранить, так как в результате взаимодействия с парами воды, содержащимися в воздухе, его химическая активность постепенно снижается. Предельный срок хранения гипса - 3 месяца