Схемы насосов дозаторов и их расчет

Насосы как узлы дозирующих установок жидкости давно применяются во многих случаях. Причем насосы применяются и как источники напора в различных дозирующих установках, и как самостоятельные дозировочные агрегаты. Возможность объединения в одном устройстве функций источника напора и измерительной системы привела к разработке специализированных конструкций насосов дозаторов применительно к требованиям технологии.

Для удобства дальнейшего рассмотрения можно привести классификацию насосов дозаторов, применяемых в дозирующих устройствах. Классификация насосов может быть выполнена по многим признакам. По технологическим параметрам насосы классифицируются:

- по производительности;

- по развиваемому давлению (низкое, среднее и высокое);

- по роду дозируемой жидкости (вязкость, температура, агрессивность, наличие взвешенных частиц и растворенных газов и т. д.), а по принципу действия на насосы с вращательным движением рабочего органа и насосы с возвратно-поступательным движением рабочего органа. Конструктивное решение рабочих органов позволяет углубить это разделение на более узкие группы.

Характер движения рабочих органов в значительной степени определяет способ регулирования производительности. Производительность насосов дозаторов вращательного действия регулируется изменением скорости вращения.

Насосы возвратно-поступательного действия имеют следующие возможности регулирования производительности: изменение числа ходов рабочих органов, величины ходов и разности фаз движения рабочих органов при дифференциальных схемах. Возможно разделение насосов на группы по различным конструктивным признакам: числу рабочих органов и способу их включения, типу привода и преобразователя движения, исполнению, наличию устройств для поддержания температурного режима, устойчивости к воздействию рабочей и внешней среды и т. д. Рациональная для дальнейшего рассмотрения классификационная схема приведена в табл. 11.

Таблица 11.

| Тип насоса-дозатора | Вращательного действия |

Возвратно-поступательного действия |

||||||

| Лопастные |

Объемные | Поршневые |

Плунжерные |

Мембранные |

Сильфонные |

|||

| Центробежные, пропеллерные |

Шестеренчатые |

Шиберные |

Червячные |

Простого и двойного действия |

Простые и ступенчатые | Прямого и непрямого действия |

Прямого и непрямого действия |

|

| Регулируемые параметры | Скорость вращения, сопротивление на входе, сопротивление на выходе | Скорость вращения | Число ходов, величина хода, угол отсечки, величина "мертвого" пространства | Число ходов, величина хода и объем подаваемой за ход промежуточной жидкости, угол отсечки, величина "мертвого" пространства | ||||

Насосы всех типов, если их рассматривать как самостоятельные звенья, без привода, являются безынерционными усилительными звеньями. Коэффициент их усиления легко может быть найден как крутизна статической характеристики.

Выбор типа насоса дозатора должен производиться с учетом свойств подлежащей дозированию среды, а также требуемых производительности, точности дозирования, перепада давлений.

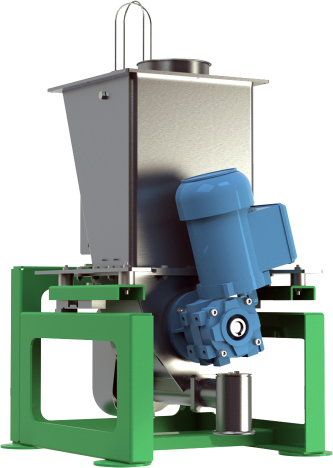

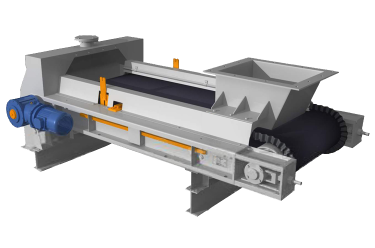

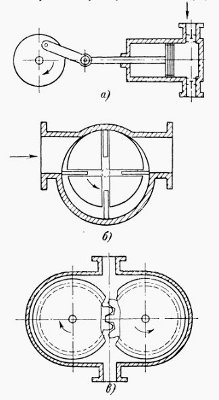

Схемы некоторых типов насосов дозаторов приведены на рис. 1.

Рис. 1. Схемы насосов.

а - поршневой, б - шиберный, в - шестеренчатый.

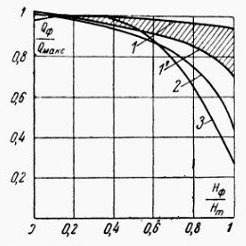

Центробежные и пропеллерные насосы пригодны для непрерывной перекачки больших количеств маловязких жидкостей. Производительность этих насосов, как видно из рис. 18, сильно зависит от величины напора, причем самопроизвольное изменение сопротивлений системы, в которой работает насос, приводит к значительным колебаниям расхода, т. е. потере точности. Поэтому центробежные и пропеллерные насосы не имеют самостоятельного применения как дозаторы, а используются лишь как питательные насосы совместно с регуляторами расхода.

Роторные, шестеренчатые и червячные насосы, являясь объемными системами с постоянным разделением напорной части от приемной, обладают значительно лучшей характеристикой Q=f(H) в части независимости расхода от напора и в ряде случаев могут применяться как дозаторы. Эти насосы обеспечивают подачу жидкостей с широким диапазоном изменения вязкостей; особенно ценны в этом отношении червячные насосы, пригодные для подачи очень вязких жидкостей и паст, что определяет их применение в производстве пластмасс. Насосы объемного типа обычно имеют небольшую производительность.

Насосы с возвратно-поступательным движением рабочего органа - поршневые, плунжерные, мембранные и сильфонные - отличаются наибольшей стабильностью расхода при изменении перепада давления, и, кроме того, эта характеристика значительно меньше зависит от величины сопротивления линии. Эта характеристика может изменяться в довольно широких пределах в зависимости от конструктивного решения, качества изготовления и степени изношенности насоса, что и отображено на рис. 2 графиками 1 и 1'.

Рис. 2. Характеристики насосов.

1,1` - поршневые насосы, 2 - шестеренчатые, 3 - центробежные, НтНф - теоретическое и фактическое значение напора,

Qмакс, Qф - максимальный и фактический расходы.

В связи с изложенным такие насосы наиболее широко применяются при дозировании. Насосы дозаторы с возвратно-поступательным движением рабочих органов строятся на широкий диапазон производительностей. Они выполняются из различных материалов, что обеспечивает их надежность и долговечность при дозировании активных и агрессивных жидкостей. Слабым местом поршневых и плунжерных насосов является уплотнение, тогда как применение мембранных и сильфонных насосов полностью исключает утечки дозируемой жидкости. Диапазон вязкостей жидкостей, дозируемых насосами с возвратно поступательным движением, довольно широк и охватывает жидкости от растворителей до вязких нефтепродуктов при необходимости 'Понижения вязкости производится подогрев дозируемой жидкости.

Насосы с возвратно-поступательным движением рабочих органов конструктивно выполняются с одним или с несколькими рабочими элементами. Рядом зарубежных фирм - Wilson Chemical Feeders Inc, Hills Mc Canna Co (США), Brann a. Lubbe, Lewa (ФРГ) - разработаны унифицированные конструкции насосов-дозаторов. Эти конструкции выполнены в виде отдельных легко объединяемых узлов: приводов, передаточных и регулирующих элементов, насосных, головок разных типов, сервоприводов для регулирования производительности, контрольных и учетных приборов. Насосы-дозаторы на необходимое число рабочих органов заданного типа собираются из стандартных блоков. Характерно, что конструкция узлов допускает объединение в одном агрегате самых различных типов и размеров насосных головок и приводов. Таким образом, создание дозировочного устройства для любого технологического процесса сводится к выбору и комплектованию узлов по заданным параметрам. Диапазон характеристик выпускаемых узлов по производительности, давлению, роду дозируемой жидкости чрезвычайно велик.

Технические данные различных типов насосов приведены в табл. 12.

Таблица 12.

| Тип насоса |

Предел производительности, |

Точность, |

Пределы давления, |

Вязкость жидкостей, |

| Центробежный | 20 000 - 5 000 000 | - | 5 - 150 * | 3 |

| Шиберный | 8 000 - 100 000 | 3,0 - 4,0 | 10 - 20* | 10 |

| Шестеренчатый | 300 - 12 000 | 2,0 - 3,0 | 5 - 30* | 3 000 |

| Червячный | 1 000 - 18 000 | 2,0 - 3,0 | 0,1 - 10 | 3·106 |

| Плунжерный | 5 - 300 | 0,2 - 1,0 | 5 - 4 000 | 3 000 |

| Поршневой | 10 - 1 000 | 0,3 - 1,0 | 8 - 500 | 600 |

| Мембранный | 2 - 2 000 | 0,5 - 1,0 | 0 - 2 000 | 200 |

| Сильфонный | 0,2 - 200 | 0,5 - 1,0 | 0 - 2 000 | 200 |

* Нижний предел давления для этих насосов 1 am.

Обычно проектирование дозировочной установки требует выбора необходимого оборудования по его техническим характеристикам и заданным параметрам. Однако заданный диапазон регулирования нередко выходит за пределы характеристик, выдаваемых изготовителями. В этом случае возникает необходимость расчета некоторых параметров насоса-дозатора, а также поверки отдельных конструктивных элементов на прочность.

Расчет насосов должен содержать определение основных параметров рабочих органов с учетом обеспечения требуемой производительности и точности, определение гидравлических характеристик для получения заданного напора, определение потребной мощности, определение возможной высоты всасывания, расчет профилей рабочих органов, расчеты элементов насосов на прочность.

Ниже приводятся краткие сведения по расчету основных параметров некоторых типов насосов, нашедших наиболее широкое применение при дозировании жидкостей.

Расчет производительности шиберного регулируемого насоса без учета потерь может быть проведен по формуле

Q = eR (ω/2π[B (2πR - 2δ) + 8πzb],

где В - ширина ротора;

ω - угловая скорость;

R - радиус камеры;

е - эксцентриситет ротора относительно камеры;

z - число шиберов;

δ - толщина шиберов.

Более удобно расчет производительности для односекционных насосов производить по формуле

Q = 0,12SB (n/1000) η, л/ч,

где S = π(R2 - r2), мм2;

п - скорость вращения, об/мин;

η - коэффициент подачи.

Как видно из приведенных формул, регулирование производительности может быть достигнуто изменением эксцентриситета ротора относительно камеры или скорости вращения. Изменение эксцентриситета требует сложных конструктивных решений, и поэтому в основном применяется регулирование производительности изменением числа оборотов. В процессе перемещения жидкости внутри шиберного насоса имеет место некоторое изменение защемленного объема, приводящее к изменению давления и к перетоку жидкости через уплотнения. Этот же эффект используется для создания полезного давления. Величина изменения защемленного объема

∆U = 2BR2e ( π/z) (1-cos∆β + e sin∆β),

где ∆β - полуразность углов между приемными и напорным окнами между шиберами. Производительность шестеренчатого насоса с внешним зацеплением и одинаковыми шестернями определяется по теоретической формуле

Q = Bω (2r0hr + hr + (l/12),

где r0 - радиус начальной окружности;

hr - высота головок;

l - отрезок линии зацепления, соответствующий повороту шестерни на один шаг. Имеется также приближенная формула для расчета производительности с учетом потерь

Q ≈ 0,76 r0 mB (n/1000) η, л/ч,

где т - модуль колеса.

Регулирование производительности шестеренчатых насосов может производиться регулированием скорости вращения.

Развиваемое давление может быть определено на основании величины изменения защемленного объема

∆U = (πl2/ 4z) (τ - 1)2

где τ - продолжительность зацепления, z - число зубьев шестерни.

Нормальная работа шиберных, червячных и шестеренчатых насосов обеспечивается при скоростях жидкости, не превосходящих предела, при котором начинается кавитация. Бескавитационный режим обеспечивается при:

nD <= CD;

n 3√ Q/n <= CQ;

n 3√ n/ ∆p <= CM;

3√ Nn2/∆p <= CN;

где CD, CQ, CM, CN - коэффициенты кавитационного предела работоспособности;

D - диаметр камеры насоса;

N - мощность.

Коэффициенты кавитационного предела работоспособности находятся из справочников или паспортных данных.

Мощность насосов дозаторов объемного типа определяется по формуле

N = (∆pQ / 75n) ηM ,

где ηM - механический к. п. д.;

∆p - заданный перепад давлений.

Производительность насосов с возвратно-поступательным движением рабочих органов в наиболее общем виде выражается формулой

i=m i=m

Q = (n ∑SL /60) η0 = ½ Vсрη0 ∑S,

i=1 i=1

i=m

где ∑SL - сумма объемов выдаваемых рабочими органами за один цикл;

i=1

i=m

∑S - сумма эффективных площадей рабочих органов;

i=1

Vср - средняя скорость рабочих органов;

η0 - объемный к. п. д., или коэффициент подачи.

Как видно из приведенной формулы, производительность насоса линейно зависит от скорости вращения и величины хода. Линейность характеристик относительно этих параметров делает удобным их использование для регулирования, что практически и осуществляется.

В формулу входит объемный к. п. д. - η0, характеризующий отношение фактической производительности Q к теоретической QT,

η0 = Q/ QT.

Этот коэффициент зависит от многих факторов, часть из которых, являясь быстроизменяющимися, влияет на точность дозирования

η0 = η1 η2η3 η4 η5,

где η1 = Uф / UT - коэффициент заполнения рабочего объема при всасывании;

η2 = 1 - ∆pk1 - коэффициент уменьшения объема при ходе нагнетания за счет сжимаемости жидкости k1;

η3 = (UM / UN)- ∆pk1 - коэффициент уменьшения объема при нагнетании за счет сжатия жидкости в мертвом объеме UM ;

η4 - коэффициент, характеризующий потери в клапанах;

η5 - коэффициент, характеризующий потери в уплотнениях.

Величины коэффициентов η1 , η4 , η5 трудно поддаются учету и могут изменяться от хода к ходу, в результате будут иметь место отклонения величины подаваемого объема жидкости от заданного значения, т. е. погрешности дозирования. Величина коэффициента η1 в большой степени зависит от скорости рабочих органов в процессе всасывания и связана с образованием вакуума и выделением газов, пузырьки которых при нагнетании могут вызвать кавитационные явления. На величину η1 влияют также вязкость жидкости и отношение проходных сечений всасывающего клапана и рабочего органа.

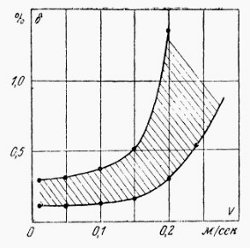

Рис. 3. Зависимость погрешности дозирования от скорости поршня.

1 - вязкость 1 спз, 2 - вязкость 12 спз.

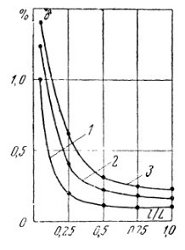

Характер изменения точности дозирования от влияния η1 виден из графиков рис. 3. Заштрихованная зона дает значения погрешностей для разных вязкостей. Скорость рабочих органов следует выбирать на основании требуемой точности по этому графику. При регулировании производительности изменением величины хода рабочего органа следует иметь в виду, что с уменьшением хода возрастает влияние объема мертвого пространства, и даже незначительные люфты в механизме насоса и главным образом разброс степени заполнения рабочих органов при всасывании могут привести к значительным погрешностям. На графиках рис. 4 отражено влияние изменения отношения заданного хода к полному ходу на погрешность дозирования при обычной для насосов геометрии рабочих органов.

Рис. 4. Зависимость погрешности дозирования от величины хода поршня.

1 - 30 ходов в 1 мин, 2 - 60 ходов в 1 мин, 120 ходов в 1 мин.

Давление, развиваемое насосом, может быть определено, исходя из уравнения Бернулли

р2 - р1 = ∆p + ∑ζ(V2/2g),

где р2 - р1 - гидравлическое давление на единицу площади поршня;

∆p - напор жидкости;

∑ζ - сумма гидравлических сопротивлений на линиях всасывания и нагнетания.

В сумму гидравлических сопротивлений входят все те сопротивления, которые уже были рассмотрены выше. Кроме того, здесь необходимо учесть сопротивление в клапанах насоса, для которых оно составляет:

hк = ζ ((V21/2g)a + V22/2g)b),

где V1 и V2 - скорости жидкости во всасывающем и нагнетательном клапанах; а - число всасывающих клапанов; b - число нагнетательных клапанов; ζ - коэффициент сопротивления клапана.

Для точного подсчета сопротивлений необходимо также учесть силы инерции при движении жидкости во всасывающей и нагнетающей линии, величину которых можно определить следующим образом:

h и1 = ( l1/g) W1;

h и2 = ( l2/g) W2 ,

где W1 ,W2 - ускорение потока во всасывающем и нагнетательном трубопроводах;

l1 ,l2 - длина всасывающего и нагнетательного трубопроводов.

Учитывая наличие сил инерции, полный напор можно выразить так:

(p1 - p2) / γ = ∆p + ∑ζ(V2/2g) + hи,

где hи = hи1 + hи2 - суммарная величина сил инерции на всасывающей и нагнетательной сторонах. Высота всасывания, достигаемая поршневым насосом, имеет ограниченную величину

H1 = (pa - p1 / γ) - hи1 - hк1,

Из последнего уравнения видно, что высота всасывания зависит от барометрического давления pa (высоты), потерь напора на преодоление сопротивлений hи1 , hк1 наконец, от давления на поршень в момент всасывания p1 . Теоретически высота всасывания для воды может достигать 10 м при нормальном давлении. Однако практически высота всасывания принимается не более 5-7 м. В насосах-дозаторах следует высоту всасывания делать минимальной вплоть до принудительной подачи в цилиндры. При n, об/мин, теоретическая мощность для насоса любого типа выразится формулой

Nк = ∆pLSn / 102·60.

Но LSn = QТ/1000 и, следовательно,

Nк = QТ∆p / 1000·102·60,

где QТ - теоретическая производительность насоса, л/мин.

Эту мощность насоса называют индикаторной мощностью, так как ее можно определить по индикаторной диаграмме.

В действительности расход энергии будет значительно больше, так как имеет место целый ряд потерь. Прежде всего фактическая производительность насоса дозатора меньше теоретической, затем вследствие наличия гидравлических сопротивлений в самом насосе за счет трения и ударов фактический напор ∆pе всегда меньше теоретического

∆pе = ηr∆pi ,

где ηr - гидравлический к. п. д., равный:

ηr = (∆pе / ∆pi ) = (∆pе / ∆pе + h),

где h - потери напора в самом насосе.

Наконец, имеют место чисто механические потери за счет трения в сальниках, подшипниках и т. д. Вследствие этого фактическая затрата энергии больше теоретической. Фактическая мощность на валу насоса при η = ηo ηr ηm будет:

Ne= (∆pе Qе γ / 1000·102·60η) ,

где η - общий к. п. д., практически изменяющийся в поршневых насосах в пределах от 0,72 до 0,98.