Роль формы бункерных устройств в ориентировании заготовок

Засыпанные в бункерные устройства заготовки при движении захватного органа будут стремиться занять такое положение, при котором они оказывают наименьшее сопротивление взаимному перемещению. Внутрибункерное ориентирование заготовок наиболее явно выражено вблизи захватного органа. На внутрибункерное ориентирование заготовок влияют прежде всего соотношение длины к диаметру l/d, расположение центра жесткости, число заготовок, находящихся в бункере, и форма донной части бункера.

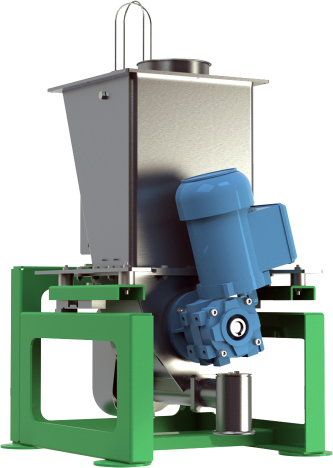

Формы бункерных устройств:

- Внутрибункерное ориентирование заготовок с l/d>1, находящихся в цилиндрическом бункерном устройстве (рис. 1, а), будет производиться по хорде диска. Чем больше отношение l/d, тем больший процент заготовок будет располагаться по хорде. Следовательно, и вырезы на диске (карманы) для западания заготовок должны быть большей длины.

- В крючковых бункерных ориентирующих устройствах в донной части бункера должно быть углубление (рис. 1, б), обеспечивающее внутрибункерное ориентирование и захват заготовок. В этом случае обычно l/d = 2.

- Заготовки, имеющие высоту значительно меньше диаметра, например шайбы, в процессе внутрибункерного ориентирования в дисковом загрузочном устройстве стремятся занять положение на диске плашмя (рис. 1, в). Стенку 1 бункера в этом случае целесообразно делать под углом меньше 90° к донной части (к диску), чтобы она способствовала опрокидыванию заготовок. Однако следует иметь в виду, что чрезмерное уменьшение угла может привести к сужению пространства бункерного устройства между диском и стенкой, вследствие чего появится заклинивание заготовок между диском и стенкой бункера.

- Заготовки типа колпачков, имеющие l/d < 1, при смещении центра тяжести к одному концу стремятся расположиться торцом на диске (рис. 1, г), т. е. перпендикулярно плоскости диска. Следовательно, ориентирующие вырезы захватных органов нужно делать такими, чтобы форма вырезов соответствовала профилю заготовок, занимающих преимущественное расположение в бункерном устройстве. Это обеспечит наибольшее заполнение захватных органов.

Рис. 1. Формы бункеров, способствующие ориентированию заготовок.

Таким образом, для улучшения захвата заготовок необходимо создавать такую форму бункера, которая максимально обеспечивает внутрибункерное ориентирование, а направление движения захватного органа выбирать с учетом преимущественного расположения заготовок в бункерном устройстве.

Своды над бункерными устройствами

Над выпускными отверстиями бункерных устройств очень часто образуются своды из заготовок, которые нарушают эксплуатационную надежность бункерных загрузочных устройств. Образование сводов происходит при заготовках, имеющих отнощение l/d > 4 и сложную форму, например метчиках, болтах, винтах. Для разрушения сводов в конструкцию бункера вводят ворошители, рассекатели, вибрирующие стенки, а в некоторых случаях бункеры делают вибрирующими. Во многих случаях образования сводов можно избежать за счет правильного выбора размеров выходного отверстия и формы бункера.

Если выходное отверстие больше сводообразующего, диаметр которого примерно равен 4,5 l при l >> d или 4,5d при d >> l, то устойчивого свода не будет и движение заготовок из бункерного устройства будет непрерывным.

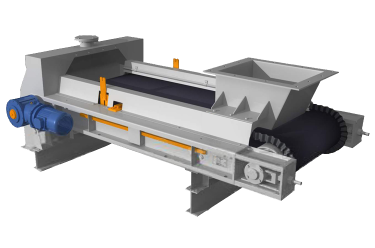

Для разрушения сводов применяют различные способы.

-

Ручное ворошение и удары стальным стержнем по бункерному устройству. Последние весьма часто приводят к деформациям стенок бункера, особенно тех, которые выполнены из листовой стали (рис. 2, а).

-

С помощью механических ворошителей, имеющих разнообразные конструкции, их движение происходит в той зоне, где образуются своды. На рис. 2, б показан ворошитель с возвратно-поступательным движением.

Рис. 2. Методы разрушения сводов.

-

Путем встряхивания бункерного устройства. В этом случае применяют кривошипы, кулачковые механизмы и др. Бункеру сообщают до 300 колебаний в 1 мин (рис. 2, в).

-

Посредством рассекателя 1 (рис. 2, г), который устанавливают внутрибункера, он делит пространство бункера на две зоны с высотой слоя заготовок h > l в каждой зоне. Размер l должен быть несколько больше сводообразующего отверстия. Давление, создаваемое верхними заготовками, частично воспринимается рассекателем. Таким образом, заготовки, находящиеся под рассекателем, испытывают меньшее давление, что уменьшает начальное сопротивление сдвигу заготовок и возможность образования устойчивых сводов.

-

С помощью вибраторов. В этом случае часть стенки бункерного устройства или предбункера делают вибрирующей посредством электромагнита (рис. 3, а).

-

Посредством выбора формы бункерного устройства (углов наклона стенок, несимметричной формы со смещенным выпускным отверстием от центра). Заготовки с большой скоростью двигаются возле более крутых стенок бункера и способны разбивать образующиеся своды (рис. 3, б).

Рис. 3. Способы разрушения сводов.

Большое влияние на надежность перемещения заготовок из предбункера в бункер оказывает наклон стенки, разделяющей предбункер от бункера. В МВТУ им. Баумана было разработано и изготовлено бункерно-ориентирующее устройство большой емкости (рис. 4, а). В предбункер вмещалось 8000 галалитовых шайб диаметром 28 и 1200 диаметром 14 мм. Регулирование потока заготовок из предбункера в бункерное устройство производилось заслонкой, перекрывающей выходное окно. Эксплуатация этого устройства на производстве показала, что при полном заполнении предбункера образуется устойчивый свод в зоне выходного отверстия,

Рнс. 4. Бункерное устройство большой емкости.

и движение заготовок из предбункера в бункер нарушалось. В данном случае образование свода объясняется созданием определенного давления клином заготовок ADK (см. рис. 4, а), образованным стенкой AD, разделяющей предбункер от бункера, и плоскостью разрыва AD.

Во избежание образования сводов в предбункере стенка, разделяющая предбункер и бункер, была наклонена к горизонту под углом

β= φ/2 + 45° = 22° + 45° =56°;

где φ - угол естественного откоса (для галалитовых шайб φ = 22°).

Наклоном стенки DK (рис. 4, б) было исключено влияние давления клина ADK, и движение заготовок стало весьма надежным, что подтвердилось длительной эксплуатацией этих загрузочных устройств на производстве.