Регулирующие органы дозаторов жидкости

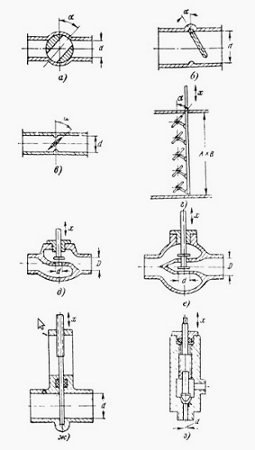

К регулирующим органам дозаторов жидкости относятся насосы и дроссельные регулирующие органы, которые обеспечивают регулирование расхода жидкости. Известно большое число конструкций дроссельных регулирующих органов дозаторов жидкости как с вращательным, так и с возвратно-поступательным перемещением. На рис. 1 представлены наиболее распространенные из них.

Оценка регулирующих органов производится на основании конструктивных и расходных характеристик. Конструктивная характеристика регулирующих органов выражает функциональную зависимость изменения относительного проходного сечения регулирующего органа от степени его открытия

m = φ(n),

где m = S/Sвх - отношение текущего значения площади проходного сечения регулирующего органа S к площади сечения его входного патрубка Sвх;

n = x/xмакс = (α / αмакс)

- степень открытия регулирующего органа;

х - величина хода подвижной части;

xмакс - максимальная величина хода подвижной части, соответствующая полному открытию;

α - угол поворота подвижной части;

αмакс - угол поворота подвижной части, соответствующий полному открытию.

Конструктивные характеристики рабочих органов, у которых подвижная часть перемещается прямолинейно, строятся в системе координат m, x, а для органов, имеющих вращательное движение регулирующего элемента, за одну из координат принимается угол поворота α.

Конструктивная характеристика выражает только конструктивные особенности данного регулирующего органа, не связывая их с особенностями потока, протекающего через него, а также с особенностями источника жидкости и дозатора.

Непрофилируемые дроссельные регулирующие органы: пробковые краны, поворотные заслонки, тарельчатые и конические клапаны задвижки и т. д., имеют индивидуальные формы конструктивных характеристик, типичные для каждой разновидности этих органов.

Как правило, заводы серийно выпускают регулирующие органы с линейными конструктивными характеристиками, но возможны поставки их и с логарифмическими или параболическими конструктивными характеристиками.

Выпускаемые для специальных целей профилированные дроссельные регулирующие органы могут иметь конструктивную характеристику любой, наперед заданной формы.

Провести качественную оценку регулирующих органов с различными конструктивными характеристиками не представляется возможным, так как они оказывают лишь косвенное влияние на расходные характеристики. Поэтому для отдельных конкретных дозаторов можно принимать любую из указанных конструктивных характеристик.

Более важны для правильного выбора расходные характеристики регулирующих органов. Расходная характеристика выражает зависимость изменения относительного расхода жидкости через регулирующий орган от степени его открытия

μ = φ(n).

Расходные характеристики строятся исходя из следующих условий: а) перепад давлений постоянен, б) среда несжимаемая, в) среда невязкая, г) условный коэффициент сопротивления линеен и д) коэффициент сопротивления регулирующего органа для вязких и несжимаемых жидкостей не зависит от нагрузки. Принимая перепад давлений постоянным, получаем:

μ = √ (ζл + ζр.о.макс) / (ζл + ζр.о) .

По полученному уравнению строятся расходные характеристики. Текущее значение относительного расхода вещества через регулирующий орган

Q = μQмакс ,

где Q и Qмакс - текущее и максимальное значения расхода вещества через регулирующий орган при заданном его положении и максимальном открытии.

Рис. 1. Дроссельные регулирующие органы.

а - пробковый кран, б, в - поворотная заслонка, г - многосекционная поворотная заслонка,

д - вентиль, е - двухседельный вентиль, ж - задвижка, з - игольчатый вентиль.

Величиной условного коэффициента сопротивления линии ζл задаются, и в расчетах он остается постоянным. Значение коэффициента сопротивления регулирующего органа при различных положениях берут из экспериментальных графиков ζр.о.макс = ƒ(х) или таблиц.

Расходные характеристики некоторых регулирующих органов изображены на рис. 2-4. Расходные характеристики регулирующих органов используются для построения рабочих расходных характеристик дозатора жидкости в целом. Сопоставляя различные расходные характеристики регулирующих органов, можно установить, что расходные характеристики для органов с линейными конструктивными характеристиками существенно отличаются от характеристик органов с логарифмическими конструктивными характеристиками. Это отличие заключается в том, что зона расходных характеристик, близких к линейной форме, для клапанов с линейными конструктивными характеристиками находится примерно при ζл = 1/4, а для клапанов с логарифмическими конструктивными характеристиками - ζл = 10/40. Поэтому при расчетах регулирующих клапанов с линейными конструктивными характеристиками может получиться, что диаметр клапана в несколько раз меньше диаметра трубопровода, на который он устанавливается.

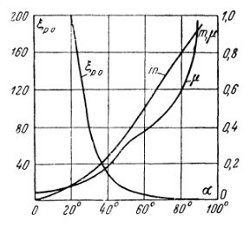

Рис. 2. Характеристики плоской поворотной заслонки.

В таких случаях более целесообразно применять клапаны с логарифмическими или параболическими характеристиками, так как площадь условного прохода клапана возрастает пропорционально √ζл .

Для нормальной работы дозатора жидкости необходимо, чтобы расходная характеристика представляла собой однозначную монотонную зависимость, при которой каждому положению регулирующего органа будет соответствовать только одно значение расхода регулируемого потока, т. е. при движении подвижной части регулирующего органа от одного крайнего положения к другому в одном направлении величина расхода должна только плавно убывать или только плавно возрастать.

С точки зрения теории автоматического регулирования все дроссельные регулирующие органы являются инерционными звеньями. Однако инерционностью, вызываемой потоком жидкости, можно пренебречь и тогда их можно считать усилительными звеньями, входной величиной которых является перемещение присоединительного элемента, а выходной значение величины расхода.

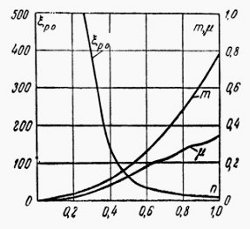

Рис. 3. Характеристики двухседельного клапана.

Определение коэффициента усиления на основании расходной характеристики при учете перепада давлений, при котором будет работать данный орган, производится по формуле

k = (dQ/dn),

где Q = μQмакс ,

n - перемещение.

В зависимости от типа регулирующего органа коэффициент усиления целесообразно относить к линейному или угловому перемещению.

Очевидно, что обоснование формы расходной характеристики регулирующего органа в каждом конкретном случае должно производиться расчетами динамики системы авторегулирования.

Если данные о динамических характеристиках элементов системы регулирования отсутствуют, то рекомендуется выбирать регулирующие органы с линейными расходными характеристиками, так как такие характеристики легко могут быть преобразованы в любую нужную форму.

Выбирая регулирующие органы, которые имеют рабочие расходные характеристики с уменьшающейся крутизной на малых расходах, можно добиться нужного затухания переходного процесса при всех нагрузках.

Требуемую форму расходной характеристики регулирующего органа можно получить следующими способами:

- соответствующей профилировкой плунжера регулирующего органа (для клапанов и кранов);

- введением промежуточного звена с соответствующей нелинейной статической характеристикой между регулирующим органом и исполнительным механизмом регулятора - кривошипа, кулисы, профильного кулачка;

- установкой на регулирующем органе исполнительного механизма с позиционером, имеющим соответствующую нелинейную статическую характеристику.

Последние два способа не связаны с изменением конструкции регулирующего органа и широко используются как при автоматизации уже существующих систем, так и при экспериментальных работах. Крупным достоинством третьего способа является его гибкость, позволяющая быстро получать расходную характеристику требуемого вида.

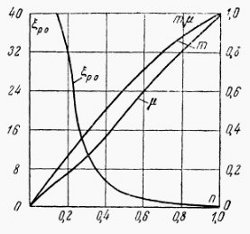

Рис. 4. Характеристики задвижки.

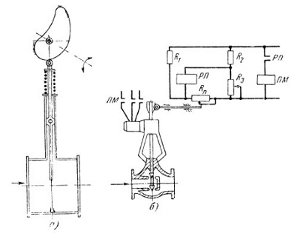

Схемы двух систем для изменения расходных характеристик регулирующих органов ясны из рис. 5. Для изменения формы расчетной характеристики в случае промежуточного элемента по схеме на рис. 5,а достаточно изменить профиль кулачка. Вместо кулачка могут быть применены и другие типы нелинейных механических передач. Изменение характеристики достигается заменой нелинейного элемента. В схеме на рис. 5,б получение требуемого закона изменения расходной характеристики может быть получено не только соответствующим выбором закона изменения переменного сопротивления Rп, но и самим построением электрической схемы. Последний путь особенно удобен, поскольку позволяет за счет схемного сочетания стандартных элементов получить требуемую характеристику.

В практике нередко встречаются случаи, когда поток дозируемого материала изменяется в малых пределах ±0,2 Qср. Тогда при значительном коэффициенте усиления весь регулируемый диапазон будет соответствовать малому отрезку рабочей характеристики регулирующего органа, и исполнительный механизм будет иметь малый рабочий ход. При этом малому перемещению подвижной части регулирующего органа дозатора жидкости будет соответствовать относительно большое изменение расхода жидкости. Вследствие наличия инерционного выбега исполнительного механизма после исчезновения командного сигнала возможна значительная перерегулировка. Особенно значительное перерегулирование дают электрические исполнительные механизмы, не имеющие тормозных устройств. Введение тормозных устройств уменьшает величину перерегулирования, но не устраняете полностью. Для уменьшения перерегулирования необходимо по возможности увеличивать длину рабочего участка характеристики за счет изменения угла ее наклона. Сочленение регулирующего органа с исполнительным механизмом необходимо производить с таким расчетом, чтобы в крайнем положении исполнительного механизма имелось открытие прохода, обеспечивающее μмин.

Рис. 5. Схемы устройств для преобразования расходных характеристик рабочих органов.

а - кулачковый преобразователь, б - позиционер.

По конструктивному оформлению имеется очень большое количество разновидностей дроссельных регулирующих органов дозаторов жидкости. Важным фактором, зависящим от конструкции регулирующих органов, является величина перестановочного и, в частности, реактивного усилия. Величина перестановочного усилия зависит от непосредственной реакции регулируемого потока на рабочие элементы, от трения, возникающего между рабочими элементами и направляющими, и от трения в передаточных механизмах. Ряд регулирующих органов, изображенных на рис. 1, а,в,г,е полностью разгружен от реакции струй; другие в процессе регулирования должны преодолевать переменную в общем случае величину реакции. Хотя современные исполнительные механизмы и развивают достаточно большие усилия, но увеличение этого усилия связано с увеличением мощности, веса и габаритов всего устройства. Поэтому во всех случаях, где это возможно, следует отдавать предпочтение регулирующим органам, разгруженным от реакции струи.

На величину перестановочного усилия влияет также и усилие, прижимающее рабочие элементы к направляющим. Такие усилия возникают в случае различных типов плоских заслонок и при больших сечениях трубопроводов и перепадах давления могут достигать значительной величины.

Весьма важными с точки зрения надежности, а в отдельных случаях и допустимости использования являются элементы уплотнения штоков и шпинделей регулирующих органов дозаторов жидкости. Известны численные варианты сальниковых и лабиринтных уплотнений. В процессе эксплуатации эти уплотнения требуют постоянного наблюдения и регулировки. Их преимуществом является возможность проведения регулировки без остановки технологического процесса. Более совершенными являются сильфонные уплотнения, а также исполнения рабочих органов в виде мембран, воздействующих на поток. В этом случае полость регулирующего органа, несущая поток дозируемого вещества, герметично отделяется от внешней среды и допускается работа с любыми реагентами без опасности их утечек.

При дозировании веществ при пониженных или повышенных температурах, а также при температурах, лежащих близ точек фазовых переходов, регулирующие органы могут покрываться теплоизоляционными материалами, а в отдельных случаях в их корпусах предусматриваются специальные каналы для подачи теплоносителя, обеспечивающего требуемый тепловой режим.

Разнообразие химических свойств дозируемых жидкостей требует уделять серьезное внимание выбору материалов, обеспечивающих надежную и долговечную стойких к воздействию самых разнообразных работу регулирующих органов. В настоящее время выпускаются регулирующие органы из различных материалов, стойких к воздействию самых разнообразных агентов.