Насосные головки насосов дозаторов жидкости

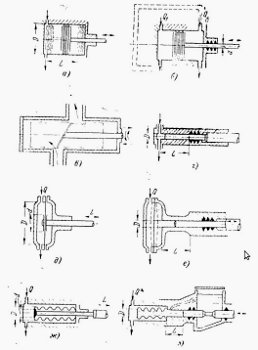

Насосные головки являются рабочим органом насосов дозаторов жидкости и определяют многие их показатели. Поэтому при разработке насосов дозаторов в первую очередь должны выбираться насосные головки. На насосные головки действуют как механические нагрузки, так и сама рабочая жидкость со всеми присущими ей особенностями. Качество насосных головок предопределяет точность дозирования, надежную и долговечную работу агрегата и в ряде случаев безопасность его эксплуатации. Известен ряд конструкций насосных головок, созданных для различных условий работы. Основные конструкции насосных головок схематично изображены на рис. 1.

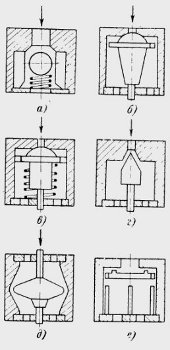

Поршневые головки (рис. 1,а) применяются при подаче значительных количеств жидкости под давлениями примерно до 500 кгс/кв.см. Уплотнения поршней осуществляются различными способами, главными из которых является применение поршневых колец и кольцевых манжет из кожи, специальных сортов резины и полимеров. Диаметры цилиндров в известных насосах дозаторах жидкости достигают D=200 мм при ходе поршня L=60 мм. По мере увеличения давления диаметр поршня уменьшается, пока не станет равным диаметру штока, т. е. превращается в плунжерную головку. Плунжерные головки предназначены для подачи жидкости под высокими давлениями вплоть до 4 000 кгс/кв.см. Диаметры плунжеров на известных сейчас головках доходят до 3 мм при ходе поршня 0-100 мм. Подача плунжерных головок на один ход мала, и это обстоятельство определяет другую сферу их применения: для подачи малых количеств жидкости.

Уплотнение плунжера, как правило, достигается сальниками, расположенными в корпусе; плунжер притирается к поверхности цилиндра. При работе с жидкостями, содержащими взвешенные абразивные частицы, для уменьшения износа некоторые головки (фирма Brann u. Lubbe) имеют ступенчатый плунжер и соединенные между собой полости в корпусе, в которые подается чистая жидкость. В такой головке чистая жидкость под тем же давлением, что и дозируемая, в процессе работы перекачивается из полости в. полость, предотвращая попадание твердых частиц к сальникам. Специальная чистая жидкость выбирается так, чтобы при попадании ее в дозируемую жидкость нe возникало бы опасных явлений.

Производительность поршневого насоса простого действия определяется тремя уравнениями

Qe = Qtηo,

Qe = Lsnηo ·1000, л/мин,

Qe = (πD2/4) Lsnηo ·1000, л/мин.

В насосах двойного действия (рис. 1,б) при ходе поршня вправо всасывается количество жидкости, равное LS1, м3, а из правой части выталкивается LS2, м3. При обратном ходе левая часть поршня нагнетает LS1, м2, из левого цилиндра, а правая одновременно всасывает опять-таки LS2, м2. Следовательно, при одном обороте насоса в нагнетательный трубопровод подается объем жидкости, равный L(S1+S2). Фактическая производительность насоса будет равна: Qв = (π/4) (2D2 - d2) Lnηo ·1000, л/мин.

Насосы двойного действия в обычном виде применяются в насосах дозаторах жидкости в настоящее время редко. Одной из причин такого положения является трудность создания хороших уплотнений. Очень интересной разновидностью насоса двойного действия является бесклапанная конструкция с поворотным пустотелым поршнем (рис. 1,в). В этой головке поршень вместе с возвратно-поступательным движением, обеспечивающим всасывание и выталкивание дозируемой среды, совершает вращательное движение, приводящее к совмещению окон в поршне и корпусе цилиндра. Поворот поршня происходит в мертвых точках на 180°. Такая головка особенно целесообразна при дозировании вязких и пастообразных материалов. При соединении рабочих пространств головки двойного действия по схеме, показанной на рис. 1,б пунктиром, получаем дифференциальную головку. При ходе поршня вправо в левой части цилиндра засасывается жидкости (πD2/4)L, а в правой одновременно выталкивается (π/4) (2D2 - d2)L; при обратном ходе поршня из левого цилиндра через нагнетательный клапан выталкивается (πD2/4)L жидкости, но вместе с этим в правой части освобождается пространство, заполняемое выталкиваемой из левой части насоса жидкостью, равное (π/4) (2D2 - d2)L, вследствие чего в нагнетательный трубопровод выталкивается жидкости. Таким образом, за время полного хода будет подано жидкости (πD2/4)L - (π/4) (2D2 - d2)L = (πd2/4)L.

Рис. 1. Насосные головки.

а - поршневая простого действия, б - поршневая двойного действия, в - двойного действия с поворотным поршнем,

г - плунжерная, д, е - мембранные, ж, з - сильфонные.

Таким образом, за время полного хода будет подано жидкости (π/4) (2D2 - d2)L + (πd2/4)L = (π/4) (2D2 - d2)L, м3, т.е. производительность дифференциального насоса равна производительности насоса простого действия.

Принимая площадь сечения штока поршня равной половине площади поршня, т. е., беря D = 1,41d, будем иметь равномерную подачу.

Мембранные головки применяются для подачи жидкостей, не допускающих утечек. Мембранные головки насосов дозаторов жидкости обеспечивают давление до 2000 атм. Рабочий элемент головки - мембрана обеспечивает герметичное отделение рабочей камеры от остального пространства. Материал мембраны зависит от свойств дозируемой жидкости. Мембраны изготовляются из специальных сталей и сплавов, обычных и специальных сортов резины, в том числе и с армированием ткаными прокладками, тефлона и других материалов. Привод мембраны может осуществляться либо за счет непосредственного соединения со штоком (рис. 1,д), либо за счет сжатия промежуточной жидкости плунжером (рис. 1,е). В последнее время отдается предпочтение схемам с промежуточной жидкостью, хотя и несколько более сложным, но имеющим повышенную надежность за счет равномерности нагружения мембраны. В качестве промежуточной жидкости может применяться любая нейтральная к материалу прокладки жидкость. В частности, широко применяются различные сорта минеральных масел. Для исключения разрушения мембраны при быстрых сбросах давления она помещается между предохранительными решетками. Подача на один ход в головках с гидроприводом близка к изменению объема камеры за счет хода поршня, но в связи с увеличением «мертвого» пространства в головке производительность ее ниже производительности поршневых головок соответствующего теоретического объема.

Приближенный расчет мембранных головок с механическим приводом может быть выполнен по следующей формуле:

Q ≈ (π/12) L ((D3 - d3)/(D - d)) (n/1000)ηo , л/мин.

Сильфонные головки применяются при дозировании небольших количеств жидкостей при необходимости герметизации под большим давлением (2 000 аm и выше). Герметичное отделение рабочей камеры от остального пространства достигается при помощи сильфона. Сильфоны изготовляются из специальных сплавов, а также тефлона. Выбор материала сильфона производится с учетом свойств дозируемой жидкости. Привод сильфона, так же как и мембраны, может быть непосредственным механическим (рис. 1,ж) или гидравлическим (рис. 1,з). При гидравлическом приводе возможна постоянная автоматическая подпитка промежуточной жидкостью из бачка, соединенного специальным проходом с обратным клапаном с полостью плунжера, как это показано на схеме. Производительность сильфонных головок с механическим приводом может быть описана следующей приближенной формулой:

Q ≈ (π/4) [ (d + (D - d)2 - (L/i)2)2 (Lo+L) D2Lo] n/1000 ηo ,

где Lo - начальная длина сильфона;

i - число выступов сильфона.

Для дозирования очень малых количеств применяют дифференциальное включение сильфонов.

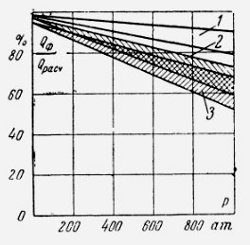

При выборе типа головок следует учитывать величину объемного к. п. д. различных типов головок. Эта величина зависит главным образом от объема «мертвого» пространства головок и особенно сильно сказывается в области высоких давлений, где сжиимаемость дозируемой жидкости оказывает ощутимое влияние. Объемный к. п. д. различных типов головок приведен на рис. 2. Верхние границы зон соответствуют более рациональным конструктивным решениям головок с меньшим объемом «мертвого» пространства. Усовершенствованием конструктивного решения головок возможно удастся несколько поднять величину объемного к. п. д.

Рис. 2. Зависимость объемного к. п. д. насосных головок от давления.

1 - плунжерные и поршневые головки, 2 - мембранные головки, 3 - сильфонные головки.

Большое влияние на работу головок оказывает работа клапанов, в особенности всасывающих. Неплотное закрытие клапанов приводит к значительным обратным потокам жидкости, резко увеличивает погрешности дозирования и снижает величину объемного к. п. д. В отдельных случаях ненормальная работа клапанов может полностью нарушить рабочий процесс насоса дозатора жидкости. Поэтому выбору клапанов должно уделяться самое серьезное внимание. Разнообразие свойств дозируемых сред и условий работы дозатора не позволяет ограничиться какой-либо одной конструкцией клапанов. Наиболее характерные типы клапанов изображены на рис. 3. Шариковые клапаны с направляющими и с поджимными пружинами применяются для чистых жидкостей малой и средней вязкости. Клапаны на рис. 3,б и в являются модификацией шарикового клапана. Их отличительной особенностью является постоянное контактирование одних и тех же участков поверхности, в результате чего имеет место процесс приработки. Игольчатый клапан предназначается для высоких давлений и малых расходов чистых жидкостей.

Рис. 3. Схемы клапанов.

а - шаровой, б, в - модифицированные шаровые, г - игольчатый, д - плоский, е -тарельчатый.

Клапаны, изображенные на рис. 3,д и е, предназначены для больших расходов и пригодны для работы на вязких жидкостях. Нередко клапаны изготовляются в унифицированных корпусах, что позволяет производить их быструю замену. В отдельных случаях для повышения надежности и точности дозирования ставят последовательно два и даже три клапана. Хотя в этом случае повышается общее сопротивление тракта, но выигрыш в точности оправдывает эти потери. Рабочие элементы клапанов для чистых жидкостей изготовляются из материалов с повышенной поверхностной твердостью и, в частности, из качественных сталей, не взаимодействующих с дозируемой жидкостью; для жидкостей, содержащих взвешенные частицы, клапаны изготовляются иногда из упругих материалов, в частности резины.

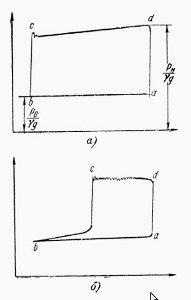

Оценка работы насосных головок дозаторов жидкости производится по индикаторным диаграммам, снимаемым в процессе испытаний и в порядке контроля при эксплуатации. Снятие индикаторных диаграмм выполняется с помощью различных приборов. В последнее время для этой цели получают распространение электронные осциллографические приборы с емкостным или пьезокерамическим датчиком давления, устанавливаемым на цилиндре насоса. Развертка в этих приборах либо непрерывная от внутреннего генератора, либо от датчика положения вала насоса. При непрерывной развертке получают развернутую индикаторную диаграмму, а при синхронной развертке от вала насоса получают диаграммы, вида, приведенного на рис. 4. Диаграмма (рис. 4,а) является примером нормальной работы насоса. Точка а соответствует началу хода всасывания; точка b - концу всасывания; с и d началу и концу хода нагнетания. Небольшие выбросы в точках а и с связаны с работой клапанов. Диаграмма рис. 4,б свидетельствует о ненормальной работе насоса: большое запаздывание закрытия всасывающего клапана и наличие гравитационных явлений, о чем свидетельствуют быстрые колебания давления при нагнетании. Регулировкой отдельных параметров индикаторная диаграмма должна приводиться к виду, представленному на рис. 4,а.

Рис. 4. Индикаторная диаграмма насосных головок.

Планиметрированием площади, заключенной в индикаторной диаграмме, с учетом масштабов расстояний и давлений может быть получено значение индикаторной мощности Ni.