Механизмы загрузки, разгрузки дозаторов цемента

Исполнительные механизмы для перемещения сыпучих пылящих материалов (цемент, известь) также условно можно разделить на гравитационные и принудительные. К гравитационным относят разнообразные затворы и заслонки, протекание материалов через которые обусловлено действием силы тяжести. С помощью механизмов принудительного типа, материал можно транспортировать в произвольном направлении.

В стационарных бетоносмесительных узлах (БСУ, БСЦ, РБУ), где цемент закачивают в расходные бункеры пневмотранспортом, для загрузки его из бункера в дозатор цемента используют дисковые затворы в том или ином исполнении. Проблема заключается в том, что цемент склонен к сводообразованию, и при гравитационном способе загрузки образующиеся в бункере так называемые «динамические своды» препятствуют его истечению.

Для псевдоожижения цемента и повышения его подвижности применяют аэрирование, то есть подачу в нижнюю часть бункера или в течку некоторого избыточного давления воздуха. Регулировка этого давления позволяет изменять производительность потока цемента, и соответственно, изменять скорость загрузки дозатора. Некоторое неудобство при использовании аэрирования - поддува заключается в том, что воздух, поступающий в дозатор с потоком цемента, оказывает определенное давление на весоизмерительную систему. Вследствие этого, достоверное определение массы материала в дозаторе возможно только после отключения подачи воздуха.

Гравитационная загрузка цемента в дозатор

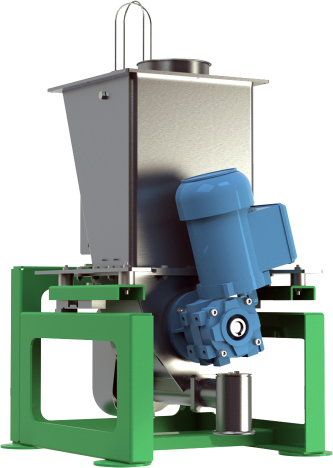

Предпочтительнее при гравитационной загрузке является использование вибропитателей со специальными активаторами загрузки, совмещенных с дисковыми или иными затворами. Устранение эффекта сводообразования в них достигается за счет специального купола, располагаемого внутри бункера выше выпускного отверстия. Попадая в питатель, цемент под воздействием оптимально направленных колебаний продвигается по трубе и загружается в дозатор. Производительность вибропитателя регулируется с помощью угла наклона к горизонту и частоты / амплитуды направленных колебаний.

Использование такого рода устройств позволяет обойтись без нагнетания воздуха для истечения цемента из расходного бункера в дозатор.

Разнообразные ячейковые (секторные), тарельчатые, скребковые питатели для транспортировки цемента в дозатор используются редко, так для них характерны следующие ограничения:

- расходный бункер должен располагаться выше дозатора цемента;

- ввиду некоторой абразивности цемента происходит износ кромок перемещающих лопастей, лопаток, скребков и т.п.

- уплотнения валов вращающихся рабочих органов питателей требуют периодического осмотра, профилактики и ремонта.

Устройства загрузки дозаторов с принудительным перемещением

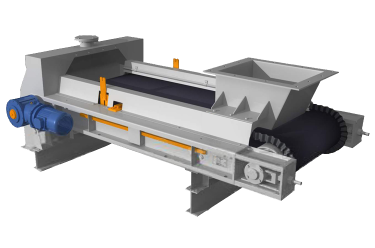

Среди устройств загрузки дозаторов с принудительным перемещением цемента наибольшее распространение получили шнековые транспортеры. К достоинствам этих устройств можно отнести:

- возможность транспортирования сыпучих материалов на значительные (до 15 м) расстояния и вверх до 45 градусов к горизонту;

- герметичность рабочей полости транспортера (спираль шнека чаще всего находится внутри стальной трубы);

- относительная простота и надежность конструкции;

- возможность работы при минусовых температурах окружающей среды.

Однако при интенсивной работе шнека происходит истирание («стачивание») кромок спирали, что приводит к заметному падению производительности его, особенно у шнеков, работающего под углом к горизонту. Специальной обработка кромок спирали (наплавление и пр.) достаточна дорога и применяются нечасто. Как любой агрегат с движущимися (вращающимися) частями, шнеки требуют периодического технического ухода. Кроме того, использование шнеков с небольшим сечением трубы (желоба) желательно в комбинации с т.н. ворошителем.

Устройства разгрузки дозаторов цемента

В качестве устройств разгрузки дозаторов цемента обычно используются дисковые затворы, пробковые затворы и, реже, шнеки.

Применение дисковых затворов в качестве устройств разгрузки дозаторов, при всей их простоте, имеет следующие недостатки:

- некоторые цементы при оставлении их в бункере дозатора даже на непродолжительное время имеют свойство слёживаться. При подаче команды на разгрузку дозатора рабочий орган затвора - диск - «выгребает» в нижних слоях цемента полушарие, не затрагивая вышележащие слои. А так как сами бункеры дозаторов цемента, как правило, не имеют побудителей выгрузки, «свод» цемента препятствует его истечению из дозатора, заставляя оператора неоднократно открывать - закрывать затвор. Как следствие, наблюдается снижение производительности и повышенный износ оборудования;

- из каких бы «суперматериалов» не делались диски и уплотнения, они подвержены износу потоком цемента. Соответственно, по мере износа теряется герметичность данных устройств;

- «закусывание» посторонних предметов, которые встречаются в цементе некоторых поставщиков, между корпусом затвора и диском способно повредить уплотнение и ухудшить его герметичность.

Более предпочтительными, на наш взгляд, в этом плане являются пробковые затворы. При открывании такого затвора движение опосредованно передается вышерасположенным слоям цемента, препятствуя образованию динамических сводов. Конструкция пробкового затвора обеспечивает его герметичность на протяжении всего срока эксплуатации дозатора.

Применение шнеков в качестве устройств разгрузки дозаторов оправдано в случае организации дозирования «на выгрузке».