Связь дозаторов жидкости с технологической схемой производства

Связи дозатора с технологической схемой производства определяются поставленными задачами и характером установки и могут, быть весьма многообразными. Однако есть целый ряд связей, общих для всех видов технологических установок.

В любых технологических установках с дозаторами непрерывного действия необходимо рассмотреть вопросы обеспечения безопасности, безаварийности, сигнализации и учета продукции. Мероприятия, связанные с безопасностью и безаварийностью, являются обязательными и решаются приемами, общими для различных типов установок. Обеспечение безопасности и безаварийности достигается введением необходимых блокировок и аварийного отключения дозаторов. На установках с дозаторами жидкости, и в особенности прямого действия, серьезное внимание должно быть уделено прекращению потока продукта после подачи сигнала отключения. Подача одной из жидкостей после прекращения другой может вызвать обратный поток и порчу материалов, а в отдельных случаях образование опасных смесей.

На большинстве современных установок для удобства эксплуатации применяется сигнализация, позволяющая вести контроль за работающими дозаторами с пульта управления и своевременно замечать отклонения хода технологического процесса.

Сигнализация состояния дозаторов осуществляется общепринятыми способами. Сигнализация о режиме дозирования выполняется с использованием информации от датчиков и дозаторов или от датчиков, установленных специально для измерения расхода. Для сокращения объема первичной информации, приходящейся на оператора, устанавливают многоточечные вторичные приборы с вызывной или обегающей системой. Вводятся и более сложные системы переработки первичной информации. В химических производствах, где применяются информационные машины, целесообразно подключение дозаторов к ним с предварительным, в случае надобности, преобразованием сигнала от первичных датчиков. При этом решаются вопросы контроля и учета. В других случаях учет производится с помощью регистрирующих или самопишущих приборов общего назначения, электронных мостов и потенциометров, а также приборов дифференциально-трансформаторной системы, например ЭМД, ЭПП, ПМС, ЭПД, ЭЛИД.

Наиболее сложными и специфичными являются связи дозаторов с системами управления установки, обусловленные технологическими требованиями данного процесса.

При отмеривании заданных количеств жидкостей сигналы от датчиков расхода поступают на интеграторы, задающие требуемое количество жидкости. По достижении заданного количества жидкости интегратор с двойной регистрацией выдает сигнал на прекращение подачи жидкости, что приводит к сбросу показаний одного из счетчиков расхода и самовозврату всей схемы в исходное состояние.

При различных вариантах поддержания заданного расхода дозаторы управляются либо независимо и в таком случае определяют режим работы других механизмов установки, либо по сигналам, поступающим от других механизмов, либо наконец, по сигналам программного устройства, задающего все режимы отдельных узлов,

Различные разновидности схем пропорционального дозирований реализуются при наличии информации о расходе одного из потоков, принимаемого за основной, и управлением по сигналу, пропорциональному его расходу, другими дозирующими устройствами. При дозировании продуктов, находящихся в различных фазовых состояниях, за основной поток целесообразно принимать поток сыпучего материала или газа, так как их дозирование сопряжено с большими техническими трудностями. При пропорциональном дозированиивстречаются случаи регулирования соотношения отдельных компонентов по сигналам, поступающим из внешних цепей.

Для иллюстрации связей дозаторов жидкости с технологической схемой рассмотрим несколько примеров.

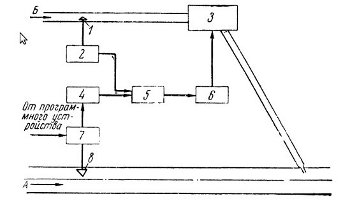

Регулирование температуры пара по заданной программе в ряде технологических процессов осуществляется посредством ввода воды в поток пара. Схема установки приведена на рис. 1.

Рис. 1. Схемы регулирования температуры пара подачей воды.

А - пар при постоянном давлении, Б - вода, 1- датчик температуры воды, 2 - преобразователь датчика 1,

3 - дозатор воды, 4 блок сравнения, 5 - функциональный блок, 6 - усилитель,

7 - преобразователь датчика, 8 - датчик температуры пара.

Температура пара Ti проходящего в паропроводе, контролируется датчиком 8 и сигнал, соответствующий температуре пара, сравнивается с сигналом заданной температуры Tз от программного устройства. Разностный сигнал и сигнал, соответствующий температуре воды T0, получаемый от датчика 1, попадают в функциональный блок 5. Функциональный блок производит переработку сигнала по закону

I (mж) = (I(mг) сг(Т1-Т3)) / (сж(100-Т0)+сг(Т3-Т0),

где сг, сж - теплоемкости пара и воды соответственно:

I(mг), I (mж) - расход пара и воды [I(mг) в данном случае постоянно].

Эта формула, с достаточным для большинства практических случаев приближением, описывает производимое преобразование. При небольших колебаниях температуры питающей воды можно упростить как преобразование сигнала, так и схему, исключив датчик температуры Т0. При переменном расходе пара установка усложняется введением устройств, определяющих расход пара. При более высоких требованиях к стабильности температуры пара приходится учитывать его давление и изменение теплоемкости от температуры. В качестве примера пропорционального дозирования рассмотрим дозирование антидетонатора и красителя в бензин.

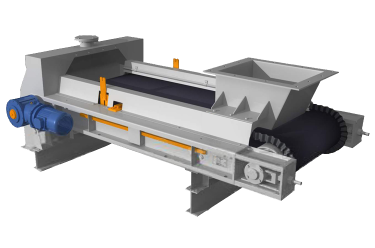

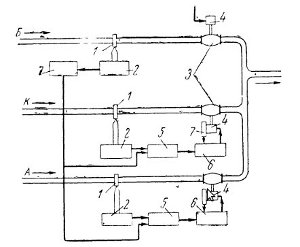

Рис. 2. Схема дозирования антидетонатора и красителя в бензин.

Б - поток бензина, А - антидетонатор, К - краситель, 1 - первичный датчик расхода,

2 - преобразователь датчика расхода, 3 - регулирующий орган с сервоприводом 4 и позиционером 7,

5 - блок сравнения, 6 - усилитель.

Схема установки показана на рис. 2. Подача бензина производится из технологических аппаратов или из хранилищ; выдача приготовленного топлива производится прямо в тару потребителя или в хранилище. За основную жидкость принимается бензин, идущий, в значительно большем количестве и определяющий работу всей системы. Расход бензина управляется регулирующим органом 4 от внешнего сигнала и контролируется расходомером 1. Сигналы, пропорциональные расходу бензина, подаются на блоки сравнения 5 линий антидетонатора и красителя. На эти же блоки подаются и сигналы расходомеров, установленных на тех же линиях. В результате сравнения входных величин вырабатываются сигналы управления:

I (Qa) = Qаф - kaQбф;

}

I (Qк) = Qкф - kкQбф,

где Qаф, Qкф, Qбф - фактические расходы антидетонатора, красителя и бензина;

ka, kк - коэффициенты пропорциональности, характеризующие содержание антидетонатора и красителя в бензине соответственно.

Сигналы управления подаются на усилитель 6, приводящий в действие сервопривод 4 регулирующего органа. С целью повышения точности установки регулирующий орган снабжен позиционером, 7, включенным в контур местной обратной связи. В подобных установках необходима четкая отсечка подачи дозируемых потоков при прекращении подачи основного потока, поскольку применяемые антидетонаторы, например тетраэтилсвинец, являются ядовитыми и увеличение их концентрации ведет к повышению токсичности топлива.

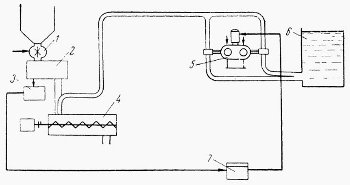

Примером дозирования жидкости пропорционально подаче сыпучего материала может служить производство суперфосфата, часть упрощенной схемы которого показана на рис. 3. Здесь сигнал, соответствующий количеству подаваемого фосфата, управляет дозатором серной кислоты. Преобразование сигналов осуществляется аналогично предыдущему способу. В этом случае, как и в установках пропорционального дозирования жидкости в основной поток, число регуляторов на единицу меньше числа потоков.

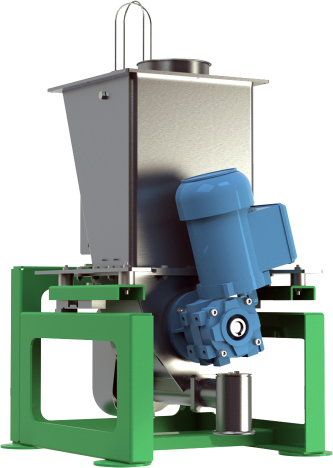

Рис.3. Схема дозирования серной кислоты в производстве суперфосфата.

1 - питатель фосфата, 2 - массовый дозатор фосфата, 3 - датчик веса, 4 - смеситель,

5 - насос-дозатор, 6 - бак, 7 - управляющее устройство.

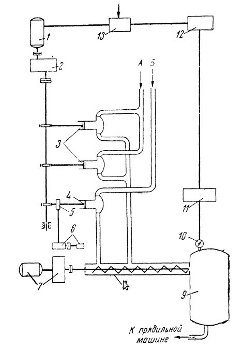

Установка пропорциональной подачи вискозы и красителей к прядильным машинам по схеме рис. 4 является простейшим примером поддержания заданного соотношения нескольких компонентов. Здесь вискоза подается практически непрерывным и равномерным потоком за счет наличия двух цилиндров 3, работающих в противотакте. Краситель подается еще одним цилиндром с приводом от того же вала. Требуемое соотношение расходов вискозы и красителя В/К = kв/kк обеспечивается за счет регулирования величины подачи за один ход. Величина подачи за один ход определяется диаметром цилиндров и величиной рабочего хода и выбирается, исходя из обеспечения предельных значений соотношения компонентов при проектировании установки. Количество подаваемого красителя для получения нужной расцветки может плавно регулироваться без остановки насоса плавным изменением хода поршня в цилиндре 4 посредством регулировочного механизма 5 с сервоприводом 6. Общая производительность насоса дозатора жидкости регулируется скоростью вращения главного привода 1, 2 по сигналам давления, поступающим от емкости 9, установленной после смесителя 8. Такая схема позволяет производить одновременное дозирование многих компонентов в нужных пропорциях при укомплектовании насоса дозатора достаточным числом насосных головок с нужными пределами подачи на один ход. Наиболее эффективны схемы с насосами дозаторами при поддержании объемного расхода.

Рис. 4. Схема подачи вискозы и красителя к прядильным машинам.

А - вискоза, Б - краситель, 1 - регулируемый двигатель, 2 - главный редуктор, 3 - основные цилиндры, 4 - цилиндр для красителя,

5,6 - устройство регулирования подачи красителя с сервоприводом, 7,8 - смеситель с приводом,

9 - емкость, 10,11 - датчик давления с вторичным прибором, 12 - усилитель ПМУ.