Датчики дозаторов жидкости

Несмотря на конструктивную простоту датчики дозаторов жидкости прямого действия, поплавки исключительно за счет своей формы могут выполнять весьма сложные функции. Дело в том, что поплавок не только следует за уровнем жидкости, но и происходит изменение глубины его погружения. Это явление и используется для контроля плотности дозируемой жидкости и содержания в ней интересующего нас компонента. Поплавок в этом случае подобен ареометру.

Наличие сил, возникающих вследствие реакции струи жидкости на регулирующий орган или сопротивления сопряженных с ним элементов, приводит к необходимости их учета при расчете поплавков.

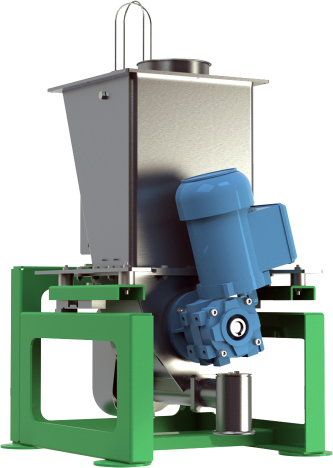

В зависимости от стоящих задач и общей схемы дозатора жидкости поплавки могут иметь самую различную форму. Методика расчета формы поплавка является общей для всех необходимых случаев и иллюстрируется на примере расчета массового дозатора (рис. 1,б).

Для точного поддержания постоянного массового расхода глубина погружения поплавка должна изменяться таким образом, чтобы скомпенсировать влияние изменения плотности, т. е. если массовый расход определяется по формуле

QB = µS √2ghγ = const,

где S = π/4 (D2-d2) площадь проходного сечения формирователя,

γ - плотность жидкости;

h - напор жидкости над проходным отверстием, то

h = Q2B / 2μ2S2gγ2 .

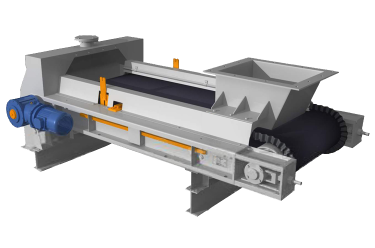

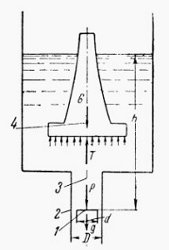

Для определения профиля боковой поверхности поплавка необходимо рассмотреть систему действующих на него сил, представленную на схеме дозатора жидкости (рис. 2). На поплавок действуют вес подвижных частей дозатора, включая и собственный вес поплавка (G), вес столба жидкости над диском (Р), выталкивающая сила (Г), пропорциональная объему погруженных подвижных частей дозатора и плотности жидкости, и сила трения потока жидкости (T). Все силы приложены по оси подвижной части дозатора. При работе дозатора имеет место равновесие сил

G + P+g=T.

При тонком диске и достаточно большой массе подвижных частей дозатора жидкости сила g сравнительно мала по величине и ее влиянием можно пренебречь. Тогда, подставляя в уравнение равновесия значения сил, получаем:

G + (πd2/4)hγ = Uγ,

где U - объем погруженной части поплавка, откуда

U = (πd2/4)h + G/γ = (πd2/4)h + (μSG√2gh)/QB.

Рис. 1. Схемы безнапорных дозаторов прямого действия.

а, б - поддержание напора, в, г - регулирование сечения, д, е - замкнутые системы с поддержанием напора,

1 - приемная камера или диск, 2 - шток, 3 - поплавок, 4 - бак.

Последний член уравнения (U = (πd2/4)h + G/γ = (πd2/4)h + (μSG√2gh)/QB) получается в результате подстановки значения γ из уравнения (QB = µS √2ghγ = const). Таким образом, получен закон изменения объема погруженной части в зависимости от действующего напора.

Если принять, что поплавок есть тело вращения, то

U = π ∫ [φ(h)]2 dh.

Находя производные от (U = (πd2/4)h + G/γ = (πd2/4)h + (μSG√2gh)/QB) и (U = π ∫ [φ(h)]2 dh) и приравнивая их, получаем:

π[φ(h)]2 = (πd2/4) + (μSG√g)/QB√2h.

Поскольку

φ(h) = R,

то

R = √((d2/4) + (μSG√g)/πQB√2h)).

Таким образом, получена зависимость изменения радиуса поплавка, выполненного в виде тела вращения, от h. При изготовлении такого поплавка форму погруженной части его можно изменить, оставляя неизменным ее объем. Это необходимо для того, чтобы погруженная часть поплавка находилась существенно выше диска.

Рис. 2. Расчетная схема массового дозатора.

1 - диск, 2 - цилиндрический формирователь, 3 - шток, 4 - поплавок.

Анализ формулы (R = √((d2/4) + (μSG√g)/πQB√2h))) показывает, что при значительном весе подвижных частей дозатора жидкости можно пренебречь влиянием переменной силы, действующей на диск, и тогда расчетная формула (R = √((d2/4) + (μSG√g)/πQB√2h))) может быть несколько упрощена

R = √(μSG/πQB)√4(g/2h).

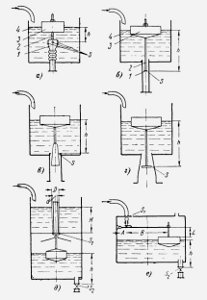

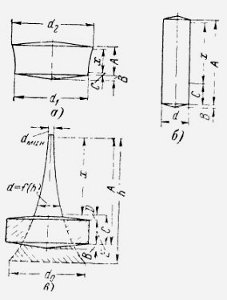

Некоторые характерные формы поплавков изображены на рис. 3.

Для дозаторов жидкости, в которых по условиям работы требуется минимальное изменение глубины погружения при изменении напора и удельного веса жидкости, наиболее целесообразно применение поплавка, показанного на рис. 3,а. Поплавок выполняется с максимально допустимыми из условий компоновки дозатора размерами в плане. Боковая поверхность выполняется конической, чем достигается увеличение приращения объема по высоте, т. е. меньшее изменение осадки при изменении приложенной нагрузки.

Дальнейшее увеличение приращения объема по высоте достигается, если боковые поверхности будут образованы вращением кривых высшего порядка. Правда, следует заметить, что увеличение приращения объема в результате усложнения профиля незначительно и оправдано далеко не всегда.

Цилиндрический поплавок (рис. 3,б) характеризуется сравнительно небольшой величиной диаметра d, определяемой расчетным путем. Приращение объема по высоте линейно, и соответственно линейна зависимость его погружения от плотности жидкости. Такие поплавки находят применение главным образом для контроля содержания одного из компонентов по плотности жидкости.

Для массовых дозаторов наиболее распространенной является форма поплавка, показанного на рис. 3,б. Профиль боковых поверхностей определяется из расчета в соответствии с типом регулирующего органа и величиной действующих в процессе работы сил. Один из профилей рассчитан в приведенном примере. В других случаях уравнение боковой поверхности может существенно отличаться от (R = √((d2/4) + (μSG√g)/πQB√2h))). Возможно также исполнение поплавков не в виде тел вращения. Специфическим для поплавков этого типа является наличие видоизмененной формы гарантированно погруженной части и связанный с этим резкий переход профиля боковой поверхности. Поплавки всех типов имеют гарантированно погруженную часть и рабочую зону. Наиболее важным элементом является рабочая зона поплавка X, в которой профиль боковой поверхности и диаметры поплавка, как правило, являются расчетными. При работе недопустимо, чтобы уровень жидкости выходил из пределов рабочей зоны.

Рис. 3. Профили поплавков-датчиков.

а - плоский, б - цилиндрический, в - параболический.

Гарантированно погруженная часть поплавка С и В определяется величиной минимально возможного действующего усилия. Часть С обычно является продолжением рабочего профиля; нижняя часть выполняется в виде конуса с конусностью 1:10. Такая форма необходима для свободного выхода из-под поплавка пузырьков газа. При плоской нижней поверхности поплавка газовые пузырьки, осевшие на ней, могут вызвать некоторое всплытие поплавка и отклонение фактической величины расхода от заданной. Форма поплавка в гарантированно погруженной части может произвольно изменяться, но при условии сохранения расчетного объема. Верхняя часть поплавка также должна выполняться конусной для стока жидкости, попадающей на поплавок.

В большинстве случаев поплавки дозаторов целесообразно выполнять в виде тел вращения. Такие поплавки могут вращаться в процессе работы с затратой минимального количества энергии. Вращение же поплавков способствует исключению трения покоя в системах дозаторов жидкости с непосредственной связью поплавка с регулирующим органом.

Поплавки могут изготовляться как полыми из тонколистового металла, гак и из различных пористых материалов. В последнем случае поверхность поплавка после механической обработки покрывается пленкой лака или краски до заделки открытых пор. Материал поплавка должен быть устойчивым к воздействию дозируемой жидкости.