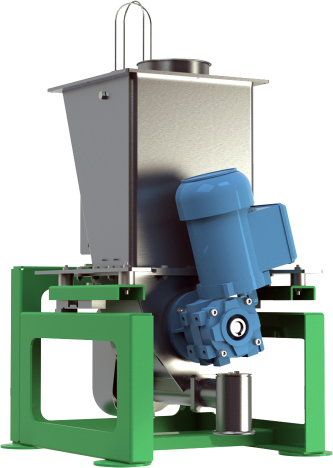

Бункерные устройства

Бункерным устройством (рис. 1) называют часть комплексного бункерного загрузочного устройства станка или машины, производящего автоматическую выборку, ориентирование и выдачу в лоток.

Рис. 1. Бункерное устройство.

Механизмы бункерного устройства

На своем пути движения заготовки проходят следующие функциональные механизмы бункерного устройства:

- бункер 4;

- механизм ориентирования (ориентатор) 3;

- механизм отвода избыточных заготовок 2;

- лоток 1;

- захватный орган диска 5;

- привод 6.

Описание бункерного устройства

В бункерах смонтированы механизмы захвата и очень часто механизмы ориентирования, поэтому они являются конструктивным элементом механизма захвата и ориентирования и выполняют кроме функции накопления заготовок также и функцию подготовки заготовок к захвату, т. е. производят внутрибункерное ориентирование заготовок.

Бункер должен вмещать такое количество заготовок, которое может обеспечить минимальную продолжительность непрерывной работы, составляющую обычно при одной заправке 8-10 мин.

Формы бункерных устройств весьма разнообразны и в большинстве случаев представляют собой сочетание различных поверхностей со сложными переходами. Наиболее распространены ковшеобразные и цилиндрические бункеры. В зависимости от формы, размеров и наличия производственных возможностей бункеры изготовляют литыми из чугуна, алюминия, силумина или из листовой стали (сварные, клепаные).

Внутренняя поверхность бункера, по которой происходит скольжение заготовок, должна быть тщательно обработана и не иметь шероховатости, которая может препятствовать надежному скольжению заготовок к месту захвата. Если бункер предназначен для пищевых продуктов, то его внутреннюю поверхность лудят или изготовляют бункер из нержавеющих материалов. Для лучшего скольжения некоторых изделий, например конфет, производят подогрев бункера. Бункеры, применяемые в бункерных загрузочных устройствах металлорежущих станков, обычно имеют небольшие размеры - 350× 400 × 300 мм.

Бункерные устройства можно подразделить на две группы:

- бункеры, имеющие общее пространство для накопления и выборки заготовок;

- имеющие два пространства: пространство накопления (предбункер) и пространство выборки заготовок (бункер).

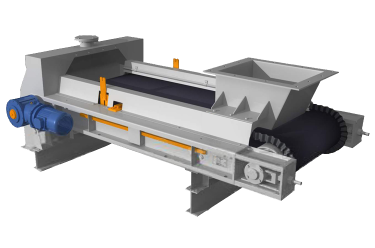

Рис. 2. Бункеры I группы цилиндрические.

Рис. 2. Бункеры I группы цилиндрические.

В первой группе бункерных устройств (рис. 2) захватные органы монтируют непосредственно в бункере-накопителе. Захватные органы в таких бункерах производят интенсивное ворошение всей массы заготовок. В ряде случаев интенсивное ворошение заготовок является причиной появления забоин, царапин, вмятин на заготовках, что нередко приводит к браку. Большое накопление заготовок в бункерах вызывает постоянное давление верхних слоев заготовок на нижние, что препятствует свободному развороту их на дне бункера при прохождении захватных органов и ухудшает подготовку заготовок к захвату.

Наиболее распространенным, особенно для дисковых загрузочных устройств, является бункер, показанный на рис. 2,а. Этот бункер представляет собой усеченный цилиндр 1, в донной части которого установлен вращающийся диск 2 с захватными профильными вырезами. Рабочее положение бункера обычно наклонное, что определяется условиями захвата и выдачи заготовок. Цилиндрические бункеры обычно изготовляют из листовой стали, а донную часть 3 - литой из чугуна. Для предотвращения выпадания заготовок из бункера в ряде случаев бункер закрывают крышкой 4 (рис. 2,б), которая при загрузке заготовок откидывается вверх. В том случае, когда требуется интенсифицировать западание заготовок в ориентирующие профильные вырезы или щель, бункеры делают колеблющимися. Такие конструкции бункеров показаны на рис. 3. Для уменьшения массы колеблющихся бункеров их изготовляют из листовой стали или алюминия.

Рис. 3. Бункеры II группы колеблющиеся:

а — дисковый; б — щелевой.

В бункерных устройствах, относящемся ко второй группе, накопление заготовок производится в предбункере, а выборка - в бункере. Заготовки, засыпанные в предбункер 2 (рис. 4,а), поступают в бункер 1.На рис. 4,б показан бункер с предбункером секторного устройства. Накопление заготовок происходит в предбункере 2, а выборка - в бункере 1. Пространство предбункера от пространства бункера отделено заслонкой 5, посредством которой регулируется поток заготовок. Выборка заготовок осуществляется щелевым сектором, совершающим качательное движение в направлении, показанном стрелками.

Рис. 4. Бункеры II группы с предбункерами (неподвижные).

Принципиальные различия бункерных устройств

Конструкция вращающегося бункера с невращающимся предбункером приведена на рис. 5,а. Заготовки, засыпанные в предбункер 2, поступают в бункер 1. При вращении бункера заготовки пересыпаются в нем и захватываются крючками. Регулирование потока заготовок из предбункера в бункер осуществляется заслонками 3. Бункер и предбункер отливают из чугуна. Для повышения надежности скольжения заготовок иногда предбункер делают качающимся (рис. 5,б).В предбункере легко создать большой запас заготовок, а в бункер подавать минимально необходимый запас, что обеспечит лучшую подготовку их к захвату вследствие улучшения формы донной части бункера и более свободного разворота заготовок. Таким образом, донная часть бункеров второй группы будет лучше способствовать внутрибункерному ориентированию, чем в бункерах первой группы. Эта способность выгодно отличает бункеры второй группы.

Рис. 5. Бункеры II предбункеры (подвижные и колеблющихся).

Форма бункерного устройства

Форма бункерного устройства зависит от типа захватного органа (диска, крючков, штырей, щелевого сектора и др.), угла трения заготовок о бункер, угла естественного откоса и метода внутрибункерного ориентирования заготовок, которое происходит при движении заготовок в зону захвата.

Если захватный орган представляет собой диск с профильными вырезами, то бункер обычно выполняют в виде усеченного цилиндра, в донной части которого диск расположен. Для обеспечения выдачи заготовок в лоток бункер устанавливают под соответствующим углом (см. рис. 2). При крючковом диске бункер делают в виде сосуда с полукруглым дном, предбункером (см. рис 4,а). Если захватный орган представляет собой штырь, то донную часть бункера выполняют в виде воронки. Таким образом, от типа захватного органа зависит форма бункера.

Объем бункерного устройства

Объем бункерного устройства определяется запасом заготовок, необходимым для обеспечения непрерывной работы загрузочного устройства в течение расчетного периода времени и может быть вычислен по формуле

Vб = V3 Т/ t kv

где V3 - объем одной заготовки в см3;

Т - период времени непрерывной работы загрузочного устройства при одной заправке бункера в мин;

t - штучное время на обработку в мин;

kv - коэффициент объемного заполнения.

Схема действия сил тяжести заготовок

Коэффициент объемного заполнения зависит от формы заготовок и их состояния (статического или вибрационного) в бункере. Особенно большое значение на заполнение объема оказывает отношение длины заготовок к диаметру. Для цилиндрических и конических заготовок, шариков, шайб и некоторых других коэффициент заполнения kv = 0,5÷0,65. Для заготовок, у которых l>>d, коэффициент заполнения следует брать по низшему пределу (kv = 0,5), а для заготовок, у которых l < d - по верхнему пределу (kv = 0,65).