Дозаторы инертных

- Предел взвешивания: 1600 кг

- Тип монтажа бункера: подвешиваемый

- Тип затвора выгрузки: секторный

- Предел взвешивания: 1600 кг

- Тип монтажа бункера: рамный

- Тип затвора выгрузки: секторный

- Предел взвешивания: 1200 кг

- Тип монтажа бункера: подвешиваемый

- Тип затвора выгрузки: секторный

- Предел взвешивания: 1200 кг

- Тип монтажа бункера: рамный

- Тип затвора выгрузки: секторный

- Предел взвешивания: 800 кг

- Тип монтажа бункера: подвешиваемый

- Тип затвора выгрузки: секторный

- Предел взвешивания: 800 кг

- Тип монтажа бункера: рамный

- Тип затвора выгрузки: секторный

Краткое описание

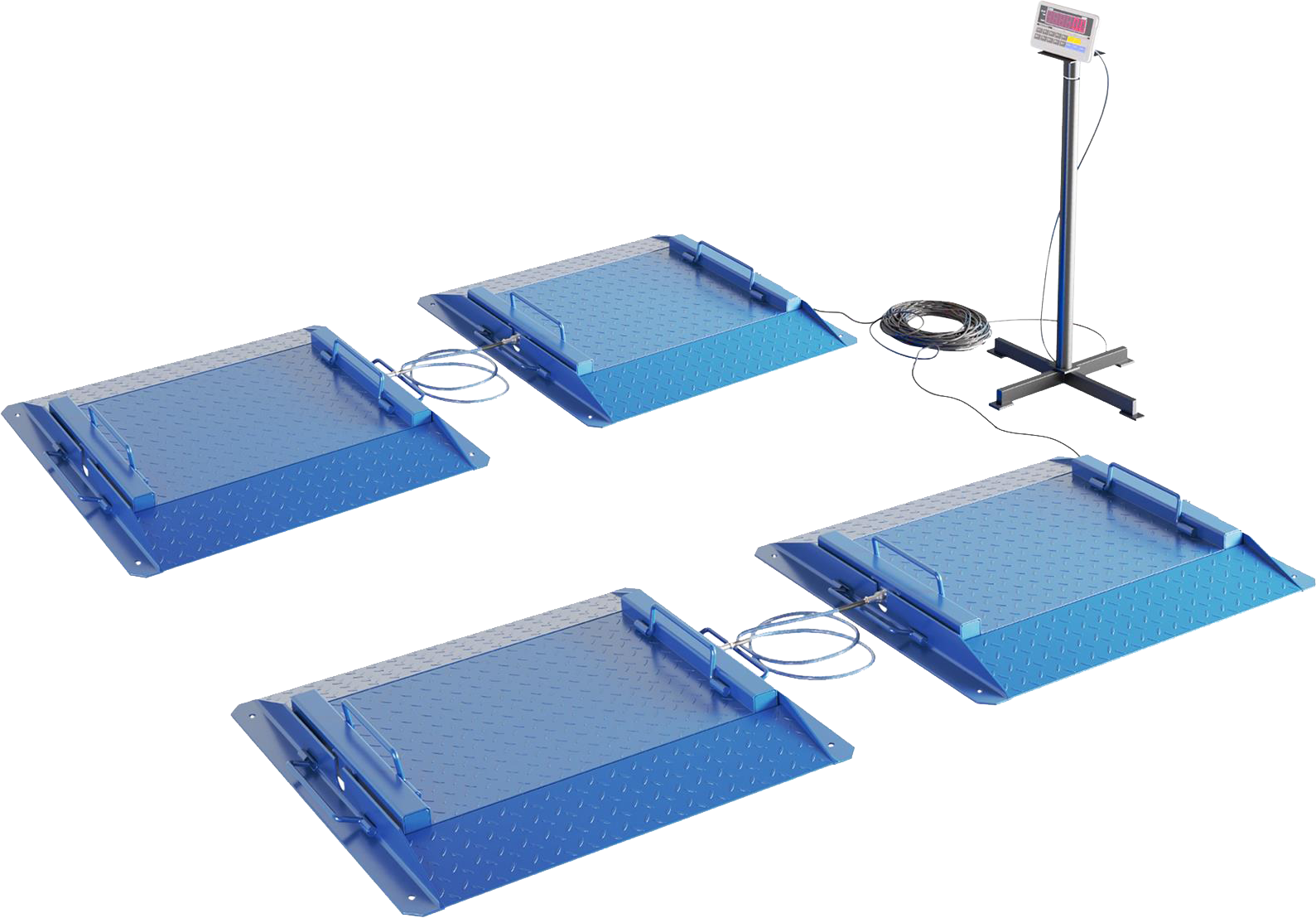

Дозаторы инертных материалов – песка, щебня, гравия и т.п. применяются в промышленности строительных материалов в составе БСУ, РБУ, АБЗ и аналогичных производствах. В качестве узлов загрузки обычно используются секторные затворы (шиберы) или ленточные конвейеры-питатели. Дозаторы серии ДВИ выпускаются с наибольшим пределом взвешивания от 300,0кг до 5,0т (в зависимости от емкости имеющегося смесителя), в рамном или подвесном исполнении.

Описание дозаторов инертных материалов

Дозатор инертных материалов это обрудование, позволяющее производить дозирование инетрных материалов для технологических нужд. Каждый конкретный вид деятельности требует своего, порой весьма специфического, набора характеристик оборудования. От правильности выбора типа и параметров во многом зависит качество и безопасность продукции.

Тип оборудования зависит от выбранного признака классификации. Одним из главных признаков деления является деление по признаку физического дозирования. В связи с этим выделяют два типа дозаторов инертных материалов: весовые и объёмные.

По точности дозирования весовые превосходят объёмные дозаторы. Это связано с вариативностью гранулометрического состава, способов и степени интенсивности загрузки, степени самоуплотнения материалов и т.п. Применение объемных дозаторов в данном случае желательно только для одного вида заполнителей, желательно одного и того же происхождения (одного карьера, одного производителя и т.д.).

Весовые дозаторы инертных материалов имеют более сложное устройство, но отличаются высокой точностью дозирования, так как на точность взвешивания не влияют такие факторы, как фракционность материала, объемный вес, интенсивность наполнения и т. д.

Дозаторы инертных материалов

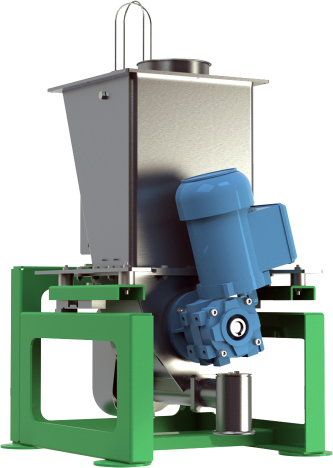

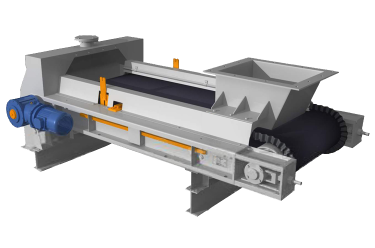

Представляют собой весовое устройство, состоящее из металлической емкости, грузопередающего устройства и секторного затвора с пневмоприводом. Подача материала (песка, щебня, гравия и т.п.) в дозатор осуществляется через загрузочный патрубок при помощи внешнего подающего устройства (скипового подъемника, ленточного транспортера, роторного питателя и т.д.).

Принцип дозирования основан на преобразовании силы веса от массы материала в емкости дозатора в электрический сигнал посредством тензодатчиков. Сигнал от датчиков, пропорциональный взвешиваемой массе, обрабатывается системой управления, которая выдает необходимые команды на исполнительные механизмы, обеспечивающие процесс дозирования. После набора заданной дозы прекращается подача материала в весовой бункер дозатора, открывается выгрузочный затвор и материал поступает в бетоносмеситель. Переключение выгрузочного секторного затвора в необходимое положение ("открыто" / "закрыто") производится с помощью пневмоцилиндра и контролируется датчиком положения.

Для дозирования на бетонных и растворных заводах применяют дозаторы с местным и дистанционным управлением, полуавтоматические и автоматические. Дозирующие устройства отличаются многообразием конструктивных решений.

Цикличные весовые дозаторы инертных материалов выполняются одно-, двух- и трехфракционными. По схеме автоматического управления выделяют контактную систему управления с прерывистым режимом набора материала до требуемого веса и бесконтактную систему управления с плавным режимом работы во время взвешивания. Дозирующее оборудование с бесконтактной системой управления и плавным режимом работы менее инерционно и оснащено более современной аппаратурой, что обеспечивает более точное взвешивание.

Важным при выборе того или иного типа дозатора является тип механизма загрузки, разгрузки.

Механизмы для управления движением материалов

Для того, чтобы купить дозатор инертных материалов либо заказать проектирование по вашему индивидуальному заказу позвоните по нашим телефонам либо отправьте заявку. Так же Вы можете приехать к нам на производство, ознакомиться с производством и здесь оформить сделку. Телефон в Москве (499) 348-21-29, в Чебоксарах (8352) 38-15-84, бесплатный звонок по всей России 8-800-551-20-44. Email: mail@tenzoveda.ru

Дозаторы инертных материалов от производителя ООО «ТензоВеда»

Технические параметры оборудования производства ООО «ТензоВеда»:

Выделяют три основных признака:

- Номинальное значение массы дозируемого материала, кг: 1600, 1400, 1200, 1000, 800, 600;

- Типу механизма выгрузки: С -секторный, Д - дисковый;

- Количеству силоизмерительных элементов: 2 или 3.